Juri Winkler wurde kürzlich zum Leiter Vertrieb und Marketing von DIOSNA ernannt. Er sprach mit uns über die Ausrichtung des Unternehmens der LINXIS-Group und über die jüngsten Entwicklungen, zu denen auch eine neue IoT-Lösung gehört.

Catalina Mihu: Können Sie uns einen Überblick über DIOSNAs aktuelle Tätigkeiten geben, von der Zusammenarbeit mit Kunden über die F&E bis hin zur Beratung?

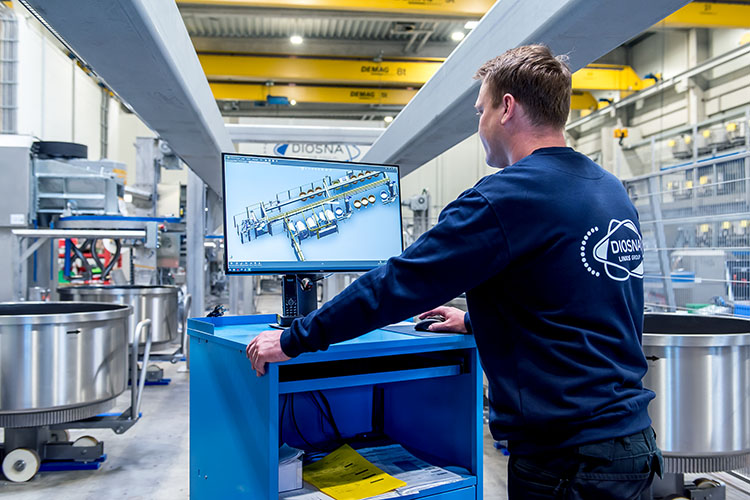

Juri Winkler: Unsere To-do-Listen sind darauf ausgerichtet, unseren Kunden einen Mehrwert durch unsere Anwendungen und Lösungen bieten zu können und dabei immer ein Auge auf den Markt zu richten, um zu sehen, was genau gefordert wird – nicht nur heute und in naher Zukunft, sondern auch langfristig. Die tägliche Zusammenarbeit besteht nicht allein darin, technische Lösungen bereitzustellen, sondern vielmehr darin, den Service eng einzubinden. Wir haben kürzlich eine neue IoT-Plattform eingerichtet, um Bäckereien in der täglichen Arbeit zu unterstützen und eine bessere und effektivere Zusammenarbeit mit unseren Kunden zu ermöglichen. Auch bei der Forschung und Entwicklung bieten wir Hilfestellung. Dazu haben wir unser DIOlab, ein Technologiezentrum an unserem Hauptsitz in Osnabrück, errichtet. Es bietet eine Plattform für technologische Forschung und Entwicklung, um gemeinsam mit unseren Kunden die Produkte von morgen zu entwickeln.

Mihu: Die IoT-Lösung verfügt über einen maschinenübergreifenden Rezepteditor und eine integrierte Kontenverwaltung zur transparenten Prozesssteuerung. Wird sie bereits von Bäckereien genutzt? Wenn ja, welche Rückmeldungen erhalten Sie?

Winkler: Wir arbeiten bereits mit einigen Bäckern zusammen und haben gerade die Beta-Testphase abgeschlossen. Das war eine gute Gelegenheit, bestehende und potenzielle Kunden zu bitten, sich uns anzuschließen und das Know-how zu bündeln. Jeder, der sich für das Programm und seine Funktionen interessiert, ist herzlich willkommen, sich mit mir in Verbindung zu setzen. Denn die Entwicklung wird nach den Bedürfnissen und Anregungen aller Beteiligten vorangetrieben.

Mihu: Wofür kann sie derzeit verwendet werden? Welche Ziele verfolgte das F&E-Team mit dieser Plattform?

Winkler: Wir bauen die Plattform in verschiedenen, aufeinander aufbauenden Phasen oder Paketen auf. Mit dem Basispaket erhält ein Nutzer Zugang zur Plattform, über die er die Maschinenkennzahlen sowie Prozessparameter einsehen kann, von Knetzeiten über den Energieverbrauch bis hin zu Chargeninformationen. So erhält er einen klaren Überblick über alle Vorgänge, die in der Anlage ablaufen. Diese Transparenz ermöglicht es dem Kunden, Abweichungen von den Standardwerten zu erkennen. Dann kann er oder auch wir benachrichtigt werden, wenn ein Ereignis eintritt, das seine oder unsere Aufmerksamkeit erfordert. Die Lösung ist als Hilfsmittel für die Behebung verschiedener Probleme gedacht, nicht nur technischer, sondern vor allem technologischer, wissensbezogener Natur. Zum Beispiel kann der Einfluss verschiedener Inhaltsstoffe auf Mischzeiten analysiert werden. Auch die Frage, wie der Prozess angepasst werden kann, wenn eine neue Mehllieferung eintrifft, gehört dazu. Die IoT-Plattform ist der beste Weg, um einen transparenten Informationsaustausch mit unseren Kunden zu erreichen.

Ein anderes Paket wird ein Tool für die Wartungsplanung enthalten. Die IoT-Plattform ist in der Lage, im Voraus zu informieren, wenn ein Wartungsvorgang erforderlich ist. Das bedeutet, dass der Kunde langfristig planen kann, um die Verfügbarkeit der Maschine für die Produktion zu maximieren und Ausfallzeiten zu minimieren.

Die Wartung selbst wird durch unsere Experten durchgeführt, unabhängig davon, ob es sich um eine industrielle oder handwerkliche Maschine handelt. Wir können bei technischen Problemen weltweit eingreifen, da wir in ein dezentralisiertes Servicenetz investiert haben, das uns viel näher an unsere Kunden bringt und buchstäblich überall auf der Welt deren Sprache spricht – egal ob es sich um Spanien, China, die USA, Großbritannien oder Lateinamerika handelt. In Kombination mit den IoT-

Paketen bieten wir auch verschiedene Servicepakete an, darunter einen 24/7 First-Level-Support und einen Remote Online Service.

Mihu: Ist die IoT-Lösung nach der Fertigstellung der Beta-Version nun vollständig? Oder ist sie für eine kontinuierliche Aktualisierung vorgesehen?

Winkler: Der weiteren Verbesserung der IoT-Plattform sind für die Zukunft keine Grenzen gesetzt. Das macht sie ja gerade so interessant. Wir sind jetzt in der Lage, das Basispaket zur Verfügung zu stellen. Es ist jetzt schon einsatzbereit.

Mihu: Sie haben Schulungen erwähnt. Wer kann sich für Seminare/Webinare anmelden und welche Spezialisierungen gibt es? Wie sind diese Schulungsprogramme aufgebaut?

Winkler: Wartungsteams und Bediener können sich für eine technische Schulung anmelden, die vor Ort im jeweiligen Betrieb durchgeführt werden kann. Der Schwerpunkt liegt dabei auf der Durchführung von First-Level-Wartungsarbeiten und der Fehlerbehebung. Für Technologen und F&E-Mitarbeiter bieten wir Schulungen zu technologischen Themen an, z. B. zu Rezepturen oder zur Verwendung der Vorteigtechnologie in Kombination mit unseren Starterkulturen, um das bestmögliche Endprodukt zu erzielen. Das Programm ist in diesem Fall flexibel und kann entweder in den Betrieben oder an unserem Hauptsitz durchgeführt werden. Die Struktur der Schulungen wird von Fall zu Fall festgelegt. Dies ist ein gutes Beispiel für die Anpassungen, die wir anbieten. Ein Schulungsprogramm orientiert sich immer an den Bedürfnissen des Kunden und konzentriert sich auf die Maximierung seiner Prozesseffizienz (und kann unabhängig von den von uns bereitgestellten Anlagen sein). In den letzten Monaten gab es zum Beispiel mehrere Anfragen für Schulungen für F&E- und Produktmanagement-

Teams aus Regionen außerhalb Europas, in denen Vorteige kaum verwendet werden oder gar nicht bekannt sind. Wir haben ihnen eine Einführungsschulung in die Vorteigtechnologie und die Möglichkeiten der Arbeit mit ihr sowie die Vorteile für ihre Produkte angeboten. Andere Märkte sind mit dieser Technologie sehr vertraut. In den Fällen konzentrieren sich die Schulungen eher auf spezifische Aufgaben, die gelöst werden müssen. Wir nehmen die Herausforderung an! Einzigartige Situationen, auf die wir stoßen, sind auch Gelegenheiten für uns, unsere eigene Forschung und Entwicklung voranzutreiben und neue Lösungen zu entwickeln, und zwar in einem partnerschaftlichen Ansatz.

„Betrachtet man den gesamten Prozess, zeichnet sich DIOSNA durch die Bereitstellung von Vorteiglösungen aus, die wesentlich zur Gesamteffizienz der Linie beitragen.“

Juri Winkler, Leiter Vertrieb und Marketing, DIOSNA

Übung macht den Meister

Mihu: Welche Strategien, Praktiken und Konzepte werden für die Zukunft überarbeitet, und wie?

Winkler: Unser Credo ist es, Marktführer zu sein, indem wir unseren Kunden weltweit ermöglichen, gesündere Lebensmittel anzubieten. Das ist unser Auftrag. Wir sind auf dem Markt als Ausrüstungsanbieter bekannt. Aber wir sind viel mehr als das. Wir sind dabei, einen umfassenden Wandel herbeizuführen, um nicht mehr nur von Anlagen zu sprechen, sondern auch von Lösungen und Technologien – von den Prozessen und Produkten unserer Kunden, abgerundet durch einen erstklassigen Service. Wenn wir an Dienstleistungen denken, meinen wir nicht nur den Ersatzteilservice, sondern das, was wir als „Value-Added Services“ bezeichnen. Als integraler Bestandteil der Kundenbindung umfasst er auch die technologische Seite, von der Rezepturentwicklung bis zur Rohstoffanalyse. Wir haben in Geräte und Personal investiert, um Analysen, zum Beispiel von Mehl, durchführen zu können und unsere Kunden auf der Grundlage der Ergebnisse bei der Einstellung der richtigen Prozessparameter für die Teigbereitung zu beraten. Neben unseren Maschinen und der Vorteig- und Sauerteigtechnik ist auch das Testen ein wichtiger Bestandteil. Wir besuchen unsere Kunden mit unseren Vorführmaschinen und führen Testläufe in unserem Technologiezentrum in Osnabrück durch.

Mihu: Wie arbeitet DIOSNA in einem Projekt, um bei der Prozessoptimierung zu beraten?

Winkler: Schon zu Beginn eines Projektes kann man vieles tun, was den späteren Verlauf maßgeblich beeinflusst. Ein universelles Problem ist zum Beispiel der akute Fachkräftemangel. Es geht nicht nur darum, die richtigen Leute mit dem richtigen Know-how zu finden, sondern überhaupt Menschen, die bereit sind, in die Branche einzusteigen. Dieses Szenario bringt zwei große Aufgaben mit sich: die Sicherung des Know-hows für den Prozess und der Anlagen und das Vorantreiben der Automatisierung. Wir haben gelernt, dass Automatisierung entgegen der Befürchtung vieler Bäckereien nicht immer mit großen Investitionen verbunden ist. Sie kann auch in bestehende Anlagen integriert werden, wie z. B. im Falle von RFID-Kontrollsystemen. Eine Automatisierung auf der Einstiegsebene kann dazu beitragen, manuelle Vorgänge zu rationalisieren, während auf der Endstufe ein Eingreifen des Bedieners überhaupt nicht mehr erforderlich ist. Die Einbindung von Robotern und fahrerlosen Transportsystemen ist derzeit Teil unserer großen F&E-Projekte. Dies ermöglicht es Kunden, mit bestehenden Anlagen in Automatisierung zu investieren, ohne die gesamte Linie ersetzen zu müssen.

Mihu: Welche konzeptionellen und praxisbezogenen Änderungen können Bäcker ausgehend von diesen neuen Zielen in Zukunft erwarten?

Winkler: Unser Ziel ist es, dass die Kunden uns als Partner bei der Entwicklung neuer Produkte sehen, der mehr ist als nur ein Ausrüstungslieferant. Wir konzentrieren uns darauf, ihre Prozesse zu verstehen und dabei das Endprodukt und den Verbraucher im Auge zu behalten. Da die Qualität ein wesentlicher Bestandteil des Kundenprodukts ist, wollen wir sicherstellen, dass sie ein gutes Produkt herstellen können. Dann können wir uns den Prozess und die Möglichkeiten zu seiner Optimierung ansehen, die sich immer finden lassen: Die Wiederverwendung von Nebenprodukten und die Minimierung von Abfällen zählen zum Beispiel auch zu den Nachhaltigkeitsbemühungen einer Bäckerei. Erst nach dieser Analyse können wir über die Geräte selbst sprechen.

Integrierte Lösungen

Mihu: Wie entwickelt DIOSNA maßgeschneiderte Lösungen?

Winkler: Eine maßgeschneiderte Lösung muss den individuellen Bedürfnissen der Bäckerei entsprechen und einen direkten Bezug zum Endprodukt haben. Das bedeutet auch ein gewisses Maß an Flexibilität und Automatisierung in der Ausstattung, die wir in jedem Fall anbieten. Bei DIOSNA verfügen wir über ein Portfolio an bewährten Prinzipien und Produkten. Die richtige Kombination zwischen ihnen stellt eine maßgeschneiderte Lösung dar, die wir entwickeln. Ein Beispiel sind Kunden, die bestehende Anlagen erweitern und dabei die neueste verfügbare Technologie einbeziehen wollen. Trendige Produkte erfordern zum Beispiel lange Teigruhezeiten. Lösungen, die auf diese Produkte zugeschnitten sind, können durch den Einsatz von fahrerlosen Transportsystemen für die Produkthandhabung in der Produktion weiter angepasst werden.

Mihu: Was die Technologie selbst betrifft, was sind einige der neuesten Ausrüstungs-Upgrades von DIOSNA?

Winkler: Das Wichtigste ist das Hygienic Design des Wendelkneters. Das überarbeitete Design hat eine offene Struktur mit Zugang zum Maschinenkörper, um ein Höchstmaß an Hygiene zu ermöglichen. Das Personal kann den Wendelkneter in kürzester Zeit und sogar unter Verwendung von Niederdruck reinigen, ohne die Maschine zerlegen zu müssen. Die Konstruktion selbst ist sehr schlank. Das reduziert die zu reinigenden Flächen.

Betrachtet man den gesamten Prozess, zeichnet sich DIOSNA durch die Bereitstellung von Vorteiglösungen aus, die wesentlich zur Gesamteffizienz der Linie beitragen. Vorteig ist für eine Vielzahl von Anwendungen unerlässlich. Hier liefern wir nicht nur die Vorteigausrüstung, sondern auch die Biotechnologie – die Starterkulturen der DIOStart-Reihe, mit denen sich verschiedene Effekte erzielen lassen. Sie können zum Beispiel dazu beitragen, den Geschmack zu verändern und gleichzeitig die Haltbarkeit des Produkts zu verlängern. Vorteig hilft auch, den Mischprozess zu optimieren. Wir bieten Lösungen, die beides miteinander verbinden. Ein weiterer Aspekt der Arbeit mit Vorteig ist die Wiederverwendung von Teigresten, die immer mehr an Interesse gewinnt und Antworten auf Kosten- und Nachhaltigkeitsfragen bietet. Darüber hinaus können wir innerhalb der LINXIS-Gruppe Lösungen für Bäckereien anbieten, die über Vorteig- und Mischlösungen hinausgehen. Unsere Partner bei Shick Esteve unterstützen uns zum Beispiel beim Rohstoffhandling, wodurch wir auch die Schnittstellen synchronisieren und die Effizienz der von uns gemeinsam angebotenen Systeme optimieren können.

Mihu: Wie wurden die DIO-Start-Kulturen entwickelt und wie sollten sie mit den Vorteig- und Sauerteigsystemen verwendet werden?

Winkler: Sie basieren auf biologischen Stämmen, die wir selbst entwickelt haben. Sie haben zum Teil eine jahrzehntelange Geschichte und werden vermehrt, um neue DIOStart-

Kulturen zu schaffen. DIOStart kann im Rahmen eines Abonnements bezogen werden. Die Starterkulturen wurden entwickelt, um verschiedenen Kundenanforderungen gerecht zu werden, wie Salz- oder Zuckerreduzierung, Verringerung der Hefemenge oder als Ersatz für Vormischungen, um die begehrten 100%-Clean-Label-Produkte herstellen zu können. Auch die bessere Verdaulichkeit der hergestellten Produkte ist ein wichtiger Aspekt. Wir können die DIOStart-Produkte problemlos mit den von uns angebotenen Anlagen kombinieren, da die Technologie mit den auf den Startern basierenden Einstellungen entwickelt wurde.

Mihu: Was sind die Fortschritte in Richtung Nachhaltigkeit bei DIOSNA? Wie können sie zur Optimierung der Produktion beitragen?

Winkler: Unsere vollautomatischen Anlagen verflüssigen Teigreste oder auch Backwaren, die kontrolliert in den Produktionskreislauf zurückgeführt werden. Das hat auch den Vorteil, dass die Aromen und Geschmacksstoffe des Produkts in die Mischung einfließen. Alternativ kann durch die Verwendung des verflüssigten Teigs/Brots der Wasseranteil im Produkt weiter erhöht werden, da ein Teil des Wassers bereits in der verflüssigten Mischung gebunden ist, was sich positiv auf die Frische des Endprodukts auswirkt. Bei den derzeitigen Mehlpreisen hilft es, bei den Zutaten zu sparen.

Mihu: Ich danke Ihnen für unser interessantes Gespräch!