Das Produkt, der Prozess und auch das Design einer Form oder eines Blechs spielen eine wesentliche Rolle bei der Auswahl der Beschichtung.

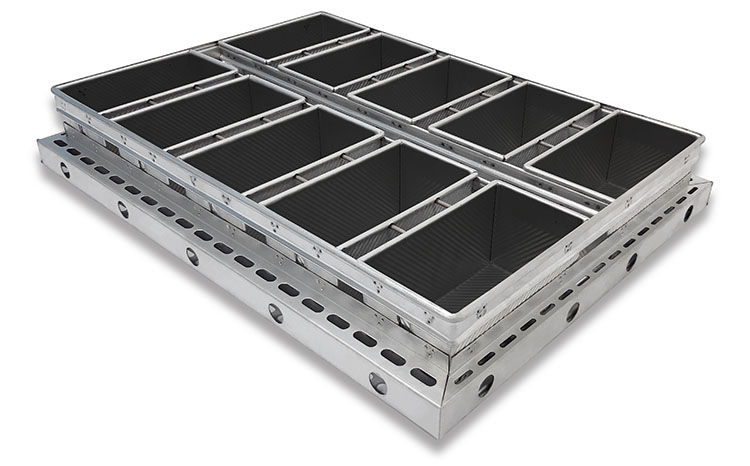

American Pan kalkuliert die Art der Beschichtung, die verwendet werden soll, bereits im Designprozess einer Form mit ein. Eines der Hauptziele ist es, sicherzustellen, dass die beschichteten Oberflächen beim Transport in der Backstube oder beim Stapeln nicht mit metallischen Oberflächen der Formen in Berührung kommen. Das Unternehmen entwickelte deshalb ein spezielles Stapeldesign. „Damit lassen sich Bleche und Formen nicht nur sicher und platzsparend stapeln, es schützt auch die Beschichtung und sorgt für eine maximale Lebensdauer“, erklärt Jesper Albertsen, Vice President Vertrieb bei American Pan Europe.

Handhabung und Pflege

Das Unternehmen bietet eine Vielzahl an Beschichtungen an, darunter OptiShield®, das speziell auf Brötchen oder Muffins abgestimmt ist. Andere Varianten wie DuraShield® eignen sich für eine breite Palette an Standardprodukten. OptiShield® und DuraShield® sind die wichtigsten Beschichtungen, die American Pan in Europa anbietet. Beide bieten laut Unternehmen sehr gute Antihafteigenschaften und sind korrosionsbeständig. Um Schäden an der Beschichtung zu minimieren, sollten z.B. Handlingsysteme nicht mit den beschichteten Oberflächen in Berührung kommen. Albertsen: „Wenn eine Bäckerei Schäden an den Formen oder Beschichtungen feststellt, sollte sie sich mit unserem Team in Verbindung setzen, damit wir die Ursache ermitteln und Lösungen vorschlagen können. Unser Ziel ist es, eine möglichst lange Lebensdauer der Formen zu gewährleisten.“

„Wir können helfen, die Ursache von Beschichtungsschäden zu ermitteln, und Lösungen vorschlagen. Unser Ziel ist es, eine möglichst lange Lebensdauer von Formen zu gewährleisten.“

Jesper Albertsen, Vice President Vertrieb, American Pan Europe

Der Einsatz von Trennmitteln kann zu Ablagerungen in Formen führen und die Wirksamkeit einer Beschichtung verringern. Auch Saaten beeinträchtigen die Haltbarkeit. Bäckereien sollten darauf achten, dass Bestreuungen durch geeignete Reinigungstechniken entfernt werden können, ohne die Oberfläche zu beschädigen. Die Ofentemperatur spielt ebenfalls eine Rolle. Hohe Temperaturen können die Lebensdauer einer Beschichtung durch einen Prozess, der als thermische Degradation bezeichnet wird, verringern.

Der Auswahlprozess

Der Auswahlprozess für die jeweils richtige Beschichtung beginnt beim Produkt und den Erfahrungen des Anbieters. Flouropolymere wie DuraShield® und OptiShield® sind die am häufigsten nachgefragten Beschichtungen in Europa. Auch die Silikonharzbeschichtung AMERICOAT® befindet sich im Einsatz, insbesondere in UK. Der Schlüssel in der Auswahl der besten Beschichtung liegt laut Albertsen in der engen Zusammenarbeit mit den Kunden, darin, ihre Anforderungen und ihre Prozesse zu verstehen.

Steht eine Neubeschichtung an, bietet American Pan neben dem Entfernen der alten Beschichtung, dem Reinigen und dem Auftragen der neuen auch das Richten von Blechen an. Wenn Fluorpolymerbeschichtungen wie DuraShield® und OptiShield® das Ende ihrer Lebensdauer erreichen, kann die Abnutzung schnell voranschreiten, weshalb es für Bäckereien wichtig ist, Neubeschichtungen oder Neubestellungen rechtzeitig zu planen, so das Unternehmen. American Pan Europe ist in Spanien, UK und Rumänien mit Standorten vertreten. Je nach Nähe zu den Werken variieren die Lieferzeiten.

Silikonkautschukbeschichtungen sind eine weitere beliebte Option und kommen u. a. bei Blechen für Brot und Baguettes zum Einsatz. Diese Beschichtungen tragen dazu bei, ein knuspriges Produkt zu erzielen. American Pan führt in diesem Bereich neben der Reihe „FlexiCoat“ auch RilonElast unter der Marke Runex, die das Unternehmen im vergangenen Jahr aus Schweden übernommen hat.

Ein neues Werk für Beschichtungen

Bei KEMPF ging vor Kurzem ein neues Werk für Beschichtungen an den Start. Rund 18 Mio. EUR investierte das Unternehmen in Equipment und Gebäude. Der Neubau am Hauptsitz in Rohrbach nimmt 5.000 m² des insgesamt 80.000 m² großen Betriebsgeländes ein. Drei vollautomatische Linien für Bleche und Formen sind in der Halle, die noch Platz für zwei weitere Linien lässt, in Betrieb. KEMPF konzipierte die Anlage mit hohem Automatisierungsgrad, um gleichbleibende Produktqualität und eine autarke Fertigung zu gewährleisten. „Wir setzen auf modernste Verarbeitungstechnologie“, sagt der Geschäftsführer Guido Kempf. Nachhaltigkeit spielte ebenfalls eine wichtige Rolle. Mehr als 2.300 Solarpanels sind auf dem Dach der Halle montiert.

„Wir planen, im ersten Quartal 2023 eine neue Art von Beschichtung auf den Markt zu bringen. Zurzeit befinden wir uns in der letzten Testphase.“

Guido Kempf, CEO, KEMPF

Die gesamte Palette der KG-FLON Antihaftbeschichtungen kann im Neubau verarbeitet werden. Es sind Beschichtungen, die speziell für die Backbranche entwickelt wurden: Fluorpolymerbeschichtungen, original TEFLON© Beschichtungen, Silikonbeschichtungen, Plasmabeschichtungen und Keramikbeschichtungen.

Auf den drei Linien werden Bleche und Formen u. a. für Croissants, Buns oder Pizzen mit einer Verarbeitungskapazität von 4.800 m² pro Tag beschichtet bzw. wiederbeschichtet. „Das neue Werk ist ausschließlich für die Beschichtung von bakeware bestimmt“, so Kempf.

Neuentwicklung von Beschichtungen

Auch an Neuentwicklung arbeitet man vor Ort. KEMPF kooperiert dabei mit seinen Lieferanten und zwei Universitäten. „Wir planen, im ersten Quartal 2023 eine neue Art Beschichtung auf den Markt zu bringen“, sagt Guido Kempf. „Zurzeit befinden wir uns in der letzten Testphase. Die Ergebnisse, die sich abzeichnen, sehen vielversprechend aus.“ Demnach bringt die neue Beschichtung eine sehr gute Antihaftwirkung mit und eine noch mal um 40 % längere Lebensdauer im Vergleich zu vergleichbaren Produkten am Markt. Geeignet ist sie für den Einsatz bei Blechen für Baguettes, Brötchen, Buns oder ähnliche Produkte. Darüber hinaus gab es „sehr gute Ergebnisse bei glasierten Feingebäcken, weil sie eine glatte Oberfläche besitzen“, so der Geschäftsführer. Ein Produktionsszenario zeigte, dass die Beschichtung bis zu 80 % mehr Backzyklen standhält. Bei KEMPF startet man die Entwicklungsarbeit mit Anwendungstests im eigenen Labor. Anschließend wird die Beständigkeit über Backzyklen getestet. In einem dritten Schritt werden Kleinchargen von 10 bis 20 Stück gefertigt und der Einsatz der Bleche in bestehenden Backstraßen ausgewählter Kunden geprüft. Im vierten und letzten Schritt stattet man komplette Anlagen aus und testet die Produktionszyklen unter großtechnischen Bedingungen.

Anspruchsvolle Anwendungen

Was die Beschichtung an sich anbelangt, gehören Laugengebäcke zu den anspruchsvollsten Produkten. Für genau diesen Bedarf wurde „KG-Flon 750“ von KEMPF entwickelt. „Es handelt sich um eine Beschichtung, die eine außergewöhnliche Diffusionsbeständigkeit aufweist, was entscheidend ist, um der sehr aggressiven Lauge lange standhalten zu können.“ Aber nicht nur für Laugengebäck eignet sie sich, so das Unternehmen, auch für Brote mit hohem Sauerteig-

anteil ist sie eine gute Lösung.