Essen als Erlebnis ist ein Merkmal des Naschens. Es wird vor allem dann erwartet, wenn die Wahl auf Kuchen und Gebäck fällt. Die entsprechenden Produktionslinien sind darauf ausgelegt.

AMF Bakery Systems passt seine Anlagen an den Bedarf der Produktvielfalt in jedem Marktsegment an, von frisch bis TK, um alle (gegenwärtigen und zukünftigen) Bereiche abzudecken. Die Prozesseffizienz steht dabei im Mittelpunkt.

Für die Herstellung von Kuchen und Torten bietet AMF Bakery Systems ein von AMF Tromp entwickeltes modulares System an, das einen AMF Den Boer Tunnelofen umfasst. In dieser Struktur können automatisierte Linien an verschiedene Bedürfnisse und Kapazitäten angepasst werden. Eine Vielzahl an Produkten in diesen Kategorien kann mit speziellen Linien hergestellt werden, die von Unternehmen innerhalb der AMF Bakery Systems-Familie entwickelt wurden. Dies reicht von Obstkuchen über Muffins und selbst bis hin zu Fleischpasteten – um nur einige der vielen verschiedenen Geschmacksrichtungen und Texturen zu nennen.

Die Automatisierungsfunktionen ermöglichen die Kontrolle über jeden Schritt des Backprozesses, einschließlich des Dressierens, der Luftzirkulation und – für den ersten Eindruck des Verbrauchers entscheidend – des Dekorierens. Mit einer Vielzahl an Misch-, Back- und Kühllösungen sowie speziellen Vorrichtungen, die mit Blick auf die Prozessoptimierung kombiniert werden können, ist die Kuchenlinie sehr flexibel und kann entsprechend den genauen Produktionsanforderungen gestaltet werden. „Komplette Systemlösungen umfassen alles – vom Mischen über das Dressieren und Backen bis hin zum Kühlen und Fördern. Das Dekorationssystem selbst kann für verschiedene Methoden wie das Glasieren, Bestreuen oder Injizieren ausgelegt werden, um eine beliebige Anzahl an Trendprodukten herzustellen: einzeln verpackte Kuchen, Cupcakes, Muffins und mehr“, erläutert Hans Besems, Produktmanager bei AMF Tromp. Sowohl Gebäck als auch Kuchen profitieren stark von einer Produkt-Personalisierung mit einzigartigen, kreativen Formen und Veredelungen. Für die Dekoration können einige oder alle dieser Methoden mit den entsprechenden Geräten angewandt werden. So können beispielsweise drei Dekorationen auf (und in) ein- und dasselbe Produkt aufgebracht werden. Gleich mehrere Dekorationsstationen lassen sich entlang der Linie platzieren, um Prozesse zu straffen.

„Um die Effizienz und Produktivität aufrechtzuerhalten, sind kurze Umrüstzeiten erforderlich, und die Öfen müssen so weit wie möglich ausgelastet werden. Aus diesem Grund haben wir den neuen ‚Sustainable Oven Service‘ eingeführt.“

Hans Besems, Produktmanager AMF Tromp

Der modulare Aufbau macht die AMF-Kuchen- und Gebäcklinien flexibel einsetzbar für eine breite Palette an Produkten und Produktgrößen. Die Standard-Laminier- und Dressiersektionen können je nach Bedarf in produktspezifische Lösungen umgewandelt werden, die sich wiederum flexibel ändern lassen. Das endgültige Layout einer AMF-Kuchen-

linie wird durch die spezifischen Produktionsanforderungen und die gewünschten Volumina bestimmt, was zu verschiedenen Linien unter demselben Namen führt. Bei einigen handelt es sich um Monolinien, die einem einzigen Produkt gewidmet sind, während die AMF-Ingenieure bei anderen Projekten die Linie für eine Variation von Dutzenden von Produkten pro Tag bauen. Auch die Produktionskapazitäten können angepasst werden: „Es können beliebige Mengen produziert werden, ausgehend von der Kapazität einer Linie, die durch Spiegelung der Linien und den Einsatz mehrerer Linien mit großen Tunnelöfen vervielfacht werden kann“, so Besems.

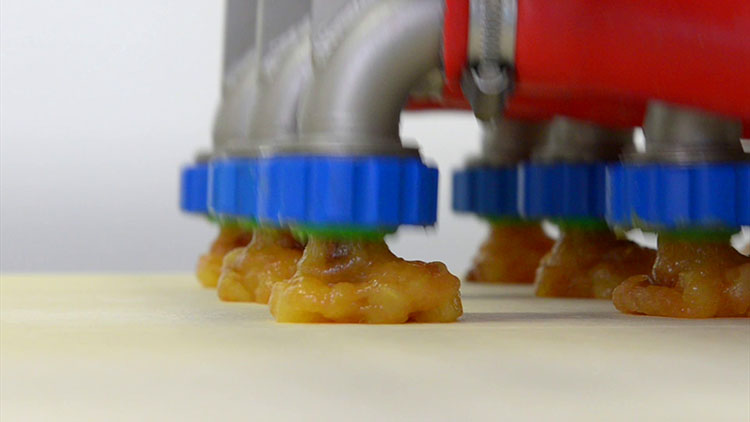

Kuchenlinien können mit einem Tromp-Kolbeninjektor ausgestattet werden, der verschiedene Arten von Füllungen einbringen kann. „Wir bieten Doppelmanteltrichter an, um die Füllungen zu erwärmen oder zu kühlen, sie also optimal verarbeiten zu können. Schokoladenmasse zum Beispiel muss warm sein, damit sie beim Injektionsvorgang besser fließt.“ Die Dosiergeschwindigkeiten können flexibel an unterschiedliche Anforderungen angepasst werden, und es können verschiedene Injektionssysteme zum Einsatz kommen. Der Kopf des Injektors ist austauschbar, das heißt, er kann durch einen neuen, sauberen Kopf ersetzt werden und ist in Sekundenschnelle wieder einsatzbereit, erklärt der Produktmanager.

Auch das Laminieren ist ein Prozess, der flexibel gehandhabt werden kann. Die Tromp-Laminier- und Ausrollanlage ist das Herzstück der AMF-Gebäcklinien. Sie produziert spannungsfrei laminierte Teige. Das Endprodukt diktiert alle Prozessanforderungen, einschließlich der Wahl der Laminiertechnologie und -methode. Für Plundergebäck und Croissants wird beispielsweise die spannungsarme Laminiertechnik bevorzugt, da sie den Produkten eine offenere, luftigere Textur verleiht und die Teigeigenschaften intakt hält. Blätterteigprodukte wie Palmiers oder Vol-au-vents (Pasteten) profitieren eher von der Extrusionstechnik, die dazu beiträgt, mehr Schichten zu erzeugen, die während der Verarbeitung stabil bleiben. „Unsere Tromp-Technologie bietet eine schonende, stressarme Teigbehandlung mit wenigen Fallhöhen, sodass die Produktqualität über die Zeit hinweg konstant bleibt“, sagt Besems.

Vollständige Prozesskontrolle

AMF-Systeme überwachen die Produktion genau auf Vorgänge, deren Effizienz gesteigert werden könnte. Rezeptverfolgungssysteme sind Teil aller AMF-Komplettanlagen, auch der Kuchenlinien, um eine sehr wichtige Ressource einzusparen: Zeit. Die Systeme registrieren, wann ein neuer Produktionslauf am Anfang der Linie automatisch gestartet wird, sobald dies möglich ist, während sich die Produkte aus dem vorausgegangenen Prozesslauf noch im Ofen befinden. Wenn sich Produkte in verschiedenen Produktionsstadien gleichzeitig auf der Linie befinden, passt sich das System Stück für Stück an, um das Multitasking zu synchronisieren und Zeit zu sparen.

Das Unternehmen entwickelte neue Instrumente zur weiteren Optimierung der Produktion durch genaue Überwachung der Ofenaktivität: „Um die Effizienz und Produktivität aufrechtzuerhalten, sind kurze Umrüstzeiten erforderlich, und die Öfen müssen so weit wie möglich ausgelastet werden. Aus diesem Grund haben wir den neuen ‚Sustainable Oven Service‘ eingeführt“, erklärt Besems. Er nutzt Ofendaten in Echtzeit, um dem Bäckerteam Empfehlungen zur Verbesserung des Ofenmanagements zu geben, und trägt dazu bei, das Produktionsvolumen und die Prozesseffizienz zu erhöhen, während der Energieverbrauch (Gasverbrauch) um bis zu 20 % gesenkt wird, sagt der Spezialist.

Die Software wird integriert, um die Steuerung der Anlagen zu vervollständigen. Neben dem Sustainable Oven Service hilft AMFConnect auch dabei, Informationen zu managen und Abläufe zu koordinieren, indem es verschiedene Gerätetypen, Systeme und die damit verbundenen Prozesse miteinander verbindet. Mit intelligenten Maschinen, die durch (Fern-)Datenanalyse und Kundensupport unterstützt werden, können AMF-Anlagen bei Bedarf rund um die Uhr arbeiten, ohne dass Probleme auftreten, die zu Unterbrechungen führen würden, betont der Spezialist.

Profitable und achtsame Produktion

Für alle Produktkategorien, die auf der Linie hergestellt werden können, berücksichtigt das Design der Kuchenlinie Nachhaltigkeit, Digitalisierung, die Minimierung von Food Waste und zunehmende Automatisierung durch intelligente Maschinen, zählt der Spezialist auf.

„Zutatenverbrauch und -einsparung sind Schlüsselthemen bei der nachhaltigen Gestaltung zukünftiger Maschinen und Anlagen“, sagt er. Das Ersetzen der Wasserfallmethode durch gezieltes Topping beispielsweise macht das Bestreuen präziser und kann zu erheblichen Rohstoffeinsparungen führen. Für hohe Produktionsgeschwindigkeiten ist das Wasserfallverfahren jedoch immer noch die beste Lösung. Hier helfen Rework-Systeme, ein Verwerfen wertvoller Zutaten zu vermeiden. Digitale Bildverarbeitungs- und Qualitätskontrollsysteme tragen ebenfalls dazu bei, den Ausschuss zu minimieren und die Qualität der Produktion zu optimieren. Besems: „Unser intelligenter Applikator ist hier die perfekte Lösung, denn er macht Aufnahmen von jedem Produkt in der Linie. Die Maschine (der Topping-Applikator) lernt und passt ihren Arbeitsalgorithmus an. Sie ist hauptsächlich datengesteuert, was zu einer besseren Leistung und Qualität führt.“

Auch beim Energiebedarf können Einsparungen erzielt werden. Die AMF-Linie ist so konzipiert, dass sie weniger Energie verbraucht und eine geringere Luftzirkulation erfordert. Sie arbeitet mit servogesteuerten Motoren, was im Laufe der Zeit zu einem geringeren Energieverbrauch führt. Ihr hygienisches Design hilft außerdem, Wasser bei der Reinigung zu sparen, ein Schritt in Richtung Nachhaltigkeit.

Automatisierung nach Bedarf

Das Dressieren läuft voll automatisiert ab, ebenso wie das Backen und Kühlen. Der Automatisierungsgrad der Linie wird auf die Größe der Bäckerei und die gewünschten Produktionsmengen abgestimmt. In vielen Ländern, in denen die manuelle Arbeit immer noch einen wichtigen Teil des Prozesses ausmacht, ist eine halbautomatische Linie sehr verbreitet, stellt AMF fest. Eine Reihe von Prozessen kann manuell durchgeführt werden und zu einem späteren Zeitpunkt schrittweise automatisiert werden – einschließlich der Handhabung der Formen, des Dekorierens und der Verpackung. Insgesamt wächst die Nachfrage nach Automatisierung.

Umgekehrt liefert AMF auch Hochleistungs-Kuchenlinien, die 100.000 Cupcakes oder Muffins pro Stunde dressieren, backen, kühlen und dekorieren, um sie dann einzeln verpacken zu können.

Der Blick nach vorn

Der Blick auf das größere (Produktions-)Bild ist ein Weg, um das ganze Potenzial dieser Linie zu erreichen. Bei der individuellen Gestaltung sollten Raum und Zeit berücksichtigt werden: „Halten Sie immer Platz für künftige Kapazitäten frei, sei es für neue Produkte, neue Pläne oder eine Reihe zusätzlicher Projekte“, empfiehlt Hans Besems. Auf diese Weise kann die Kapazität der Kuchen- und Gebäcklinien zu einem späteren Zeitpunkt erweitert werden: „Wenn unsere Vision zu Beginn des Projekts richtig war, haben wir Wachstum und Expansion einkalkuliert, und unsere Feingebäcklinien oder Gärschränke und Öfen bieten Platz für Erweiterungen. Das ist der große Vorteil der modularen Konstruktionsphilosophie; die Verdoppelung eines bestimmten Teils des Prozesses ist leicht zu bewerkstelligen“, fügt er hinzu.

Auch der Austausch von Anlagenteilen kostet Zeit in der Produktion. Um Stillstandzeiten zu minimieren, sind die Kuchen- und Gebäcklinien so konstruiert, dass wichtige Komponenten leicht zugänglich sind und schnell und ohne Werkzeuge gewechselt werden können.

Eine Anlage kann auch rechtzeitig überarbeitet und auf den neuesten Stand gebracht werden, und zwar zu wesentlich geringeren Kosten, als eine Neuinvestition erfordern würde: Vorhandene Hardware kann durch neue, moderne Komponenten ersetzt oder die Ofenkapazität erhöht werden. Software-Updates verbessern auch ältere Anlagen deutlich. „Wir erhalten zahlreiche Anfragen für solche Überarbeitungen, die die Produktion und den Maschinenpark modernisieren“, erläutert der Produktmanager. Der AMF-Kundendienst bietet einen „lifetime support“ für seine Maschinen an. Zum Beispiel ist Den Boer-Systems und -Service dafür verantwortlich, dass ein Tunnelofen seit über 50 Jahren in Betrieb ist.

Zu den Trends, die das Unternehmen beobachtet, gehört auch das zunehmende Bestreben im Einzelhandel und in den Supermärkten, Food Waste zu vermeiden. Die richtige Vorausplanung des Verbrauchs und die Herstellung nur der bestellten Mengen sind in diesem Zusammenhang ebenso wichtig wie die Portionierung in Einzelportionen. Darüber hinaus steigt das Angebot und die Menge an Tiefkühlbackwaren für den Bake-off. Besems fasst zusammen: „Der Produktvielfalt, die durch diese Linien unterstützt wird, sind keine Grenzen gesetzt.“