acs Coating Systems aus Wilhelmshaven hat eine Reihe neuer, interessanter Beschichtungen und Backbleche entwickelt. Auch die Wiederbeschichtung nahm das Unternehmen ins Programm.

Helga Baumfalk: Seit 2015 beliefern Sie Bäckereien mit beschichteten Blechen und Formen. Keine lange Zeit, und zwei Jahre fielen mehr oder minder unter die Auswirkungen der Pandemie. Wie hat sich die neue Sparte entwickelt?

Dr. Christoph Stecher: Sehr positiv. Pro Monat liegt der Umsatzanteil der Backbranche heute zwischen 10 und 50 %. Aufs Jahr gerechnet kommen wir also auf ca. 20 %. Viele unserer Bäckerkunden kaufen allerdings nur einmal jährlich bei uns oder auch viel seltener, je nach Nutzungsintensität. Aus einem einfachen Grund, unsere Bleche halten länger. Das ist für uns ein gewisser Nachteil. Ich bin aber überzeugt, dass die Bäcker es weitersagen.

Dr. Christoph Stecher

Baumfalk: acs fiel damals auf, weil Sie eine lösungsmittel-

freie Beschichtung einsetzen, die Sie selber entwickelt haben. Allerdings lohnte es sich nicht, die Beschichtung zu erneuern. Bis dahin war es üblich und auch ein Kostenfaktor, die Bleche regelmäßig neu beschichten zu lassen. Wie haben die Bäcker auf diese Aussage reagiert?

Dr. Stecher: Unsere Beschichtungen sind nicht nur lösemittelfrei, sondern auch in der Herstellung nahezu abfallfrei und immer öfter auch frei von PTFE/PFOA/Teflon. Bzgl. Neubeschichtung hat sich in der Vergangenheit das Entfernen der alten Beschichtung zumeist als so aufwendig erwiesen, dass es sich schlicht preislich nicht lohnte. Die Bäcker, die also bei uns in der Vergangenheit eine Neubeschichtung angefragt haben, haben sich beim Preisvergleich immer für neue Bleche und Formen entschieden.

Die Situation ist mittlerweile aber eine andere, weil die Rohstoffkosten auch für Aluminium und (Edel-) Stahl extrem gestiegen sind. Also haben wir, was das Refit anbelangt, unsere Hausaufgaben gemacht und neue günstigere Lösungen entwickelt. Heute können wir Bleche sowohl mit eigener DURAPEK-Beschichtung als auch Fremdfabrikate mit PTFE oder PFA neu beschichten. Das ist aus ökologischer Sicht sinnvoll.

„Nach unseren Erfahrungen können Bäckereien mit der Umstellung auf unsere Produkte im merklichen

Umfang Energie einsparen.“

Dr. Christoph Stecher, Geschäftsführer acs Coating Systems

Baumfalk: Laugenbleche, Bleche für Brötchen und für sehr zuckerhaltige Produkte müssen unterschiedliche Anforderungen erfüllen. Was macht heute den Hauptteil der von Ihnen gelieferten Bleche aus?

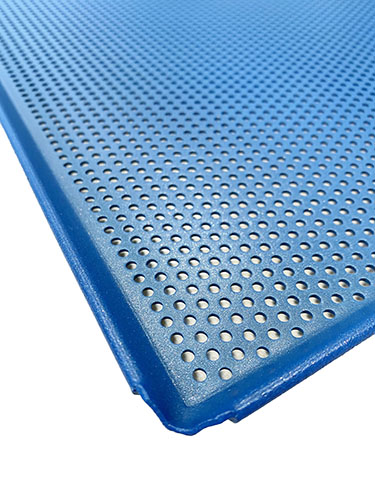

Dr. Stecher: Unsere Brötchenbleche. Was auf den Blechen letztlich gebacken wird, können wir nicht immer mit Bestimmtheit sagen. Nur so viel, wir wissen, dass Kunden, die nur ab und zu belaugen, dafür häufig unsere „normalen“ Brötchenbleche nutzen. Explizit laugenfeste Bleche sind vergleichsweise teuer und dürften insofern explizit für Laugengebäcke verwendet werden. Bei Zucker performt schon unsere normale Beschichtung im Vergleich zu anderen sehr gut. Das bestätigte uns der weltweit größte Ofenhersteller, der Testreihen durchgeführt hat. Zusätzlich haben wir auf Wunsch eines großen Backbetriebs mittlerweile eine spezielle Beschichtung für Feinbackwaren im Programm. Damit man sie unterscheiden kann, ist sie blau gefärbt.

Laugenbeständigkeit und Stabilität auf der einen Seite, gute Backeigenschaften auf der anderen, das war das Ziel bei der Entwicklung dieses Hexagon-Laugenblechs

Baumfalk: Inzwischen haben Sie Erfahrungen in der Backbranche. Wie viele Umlaufzyklen erreichen die von Ihnen gelieferten Bleche, und geben Sie darauf Garantien?

Dr. Stecher: Garantien auf Umlaufzyklen zu geben, ist grundsätzlich schwierig, weil wir als Lieferant die Zyklen nicht nachvollziehen können. Aus der Praxis wissen wir aber, dass Umläufe jenseits der 5.000 eher die Regel als die Ausnahme bei DURAPEK-Beschichtungen sind. Einem Großkunden mit sehr guter Prozesstransparenz gewährten wir tatsächlich erfolgreich eine Garantie über 7.000 Zyklen, was einer Verdopplung der Umläufe im Vergleich zu seinen bisherigen Blechen bedeutet hat. Die Bleche werden sicher noch länger halten. Theoretisch müssten wir mit unserer neuen verbesserten Variante mehr als 10.000 Zyklen schaffen. In Labortests liegen wir bzgl. Verschleiß sogar bei 300.000 Zyklen.

Baumfalk: Was haben Sie verbessert?

Dr. Stecher: Wir haben ein ganz neues Hochleistungs-

Polymer zusätzlich eingebaut. Damit sind die Beschichtungen noch robuster und verschleißbeständiger auch an der Oberfläche. So konnten wir auch die Haltbarkeit des Antihafteffekts weiter nach oben schrauben. Das gilt für DURAPEK und DURAQUARZ.

Baumfalk: Für welche Anwendungen in der Backbranche eignen sich die Beschichtungen jeweils?

Dr. Stecher: Für Bäckereien eignet sich DURAPEK in mittlerweile mehreren Varianten meist am besten. Das liegt an der besseren chemischen Beständigkeit auch gegen Laugen und an der höheren Abriebbeständigkeit und Haltbarkeit. DURAQUARZ hält dafür noch höhere Temperaturen bis 450 °C (anstatt 300°C) aus und eignet sich besser für Tiefkühlprodukte. Theoretisch müssten sie sich auch besser für zuckerhaltige Produkte eignen, was wir praktisch aber noch nicht belegen konnten.

Baumfalk: 2017 sind Sie auch in das Geschäft mit Formenverbänden eingestiegen. Welchen Stellenwert hat dieses Segment heute?

Dr. Stecher: Wir verkaufen Einzelformen und Formenverbände mit wachsender Tendenz. Bäcker berichten, dass das Bräunungsverhalten der Backwaren in Formen mit DURAPEK-Beschichtung anders ist als in der Form mit PTFE/Teflon. Teilweise können Backzeiten um etwa 10 % verkürzt werden, ähnlich wie bei den Blechen. Die Stückzahlen von Ladenbackblechen erreichen wir natürlich nicht.

Für Feinbackwaren entwickelte das Unternehmen eine eigene Beschichtung. Damit man sie unterscheiden kann, ist sie blau gefärbt

Baumfalk: Sind die Anforderungen andere als bei den Blechen?

Dr. Stecher: In der Tat. In Zusammenarbeit mit einem Großkunden entwickelten wir eine eigene Formenbeschichtung. Backbleche sind einem stärkeren mechanischen Verschleiß ausgesetzt. Deshalb muss ihre Beschichtung kratzfest und robust sein. Bei Brotformen steht die Antihafteigenschaft über allem. Die Brote sollten beim Entformen möglichst einfach „herausfallen“. Unsere modifizierte Beschichtung hat dafür eine spezielle Deckschicht. Noch stecken wir im Versuchsstadium, haben aber schon über 5.000 Zyklen erreicht. Formen werden bei uns übrigens von außen mit beschichtet. So halten sie nicht nur länger, sondern es verbessert auch die Wärmeaufnahme. Man erzielt damit eine schnellere, gleichmäßigere Bräunung der Backwaren, d. h., man kann Energie einsparen.

Baumfalk: Wie verschleißfest sind die beschichteten Bleche, wenn sie täglich durch eine Blechputzmaschine gejagt werden? Wie sehr strapazieren Spülmaschinen die Beschichtungen?

Dr. Stecher: Beschichte Bleche werden in der Regel nicht durch Blechputzmaschinen geschoben. Wir bieten aber seit Kurzem eine Variante an, die das aushält. Tatsächlich sind wir etwas stolz, das erreicht zu haben. Die Zusammensetzung der Schichten und deren Einbrennverfahren wurden dazu modifiziert. Hier können wir unseren Vorteil ausspielen, selbst die Beschichtungen zu entwickeln und auch die Lacke herzustellen. Wir wissen, was zu tun ist. In Tests hat sich die Beständigkeit der Bleche bestätigt. Wir haben sie 1.000-mal durch eine Blechputzmaschine mit Kunststoffbürsten laufen lassen und keinen nennenswerten Abrieb feststellen können. Weil wir aber nicht jede Blechputzmaschine und deren Einstellungen kennen, empfehlen wir immer Rücksprache mit uns oder zuerst Vorversuche. Bei manchen Kunden sind die Bleche bereits seit 1 ½ Jahren im Einsatz. Negative Rückmeldungen oder gar Reklamationen gab es bisher nicht.

Der Spülmaschineneinsatz ist völlig unkritisch. Natürlich muss auf die richtige Maschineneinstellung geachtet werden. Wird nicht ausreichend mit Wasser nachgespült, können Tensidreste vom Spülmittel den Antihafteffekt mindern.

Im Werk in Wilhelmshaven werden Bleche sowie Pfannen geprägt und beschichtet

acs Coating Systems GmbH

+ gegründet 2008 durch Dr. Christoph Stecher (zuvor ab 1993 STE Dichtungstechnik am Standort der ehemaligen Schreibmaschinenfabrik Olympia)

+ 10-jährige Entwicklung der Zylinderkopfdichtung für die Automobilindustrie (1993–2003)

+ 1996: erste PEEK-Beschichtung für Zylinderkopfdichtungen

+ 2005: Angebotserweiterung in Richtung Haushaltswaren, WMF-Pfannen mit DURAPEK®-Beschichtung

+ 2013: Bezug des Neubaus, Inbetriebnahme neuer Produktionsanlagen

+ 2015: Bezug zweite Produktionshalle, Angebotserweiterung in Richtung Backwaren

+ 2016: Aufnahme der Metallserienproduktion, Prägen von Pfannen und Backblechen

Märkte: Automobilindustrie, Backbranche, Gastronomie, Haushaltswaren, Halbleiterindustrie, Medizintechnik

Angebot für die Backbranche: Backbleche und Kastenverbände mit DURAPEK- und DURAQUARZ-Beschichtung

Vertriebsgebiet: vorrangig DACH

Mitarbeiter: 30

Jahresumsatz (2019): ca. 5 Mio. EUR

Exportanteil: ca. 10 %

Standort: Wilhelmshaven

Baumfalk: In den vergangenen Jahren sind nicht nur viele Be- und Entladungsprozesse automatisiert worden, sondern der gesamte Umlauf von Blechen und Formen wurde in den Blick genommen, um Schäden durch rabiates Handling zu vermeiden. Arbeiten die Maschinenbauer in diesem Punkt mit Ihnen zusammen?

Dr. Stecher: Schäden durch „rabiates Handling“ sind zunehmend ein Problem. Unsere Antwort auf automatisierte Prozesse sind z. B. unsere patentierten Multiback- und Bratplatten mit umlaufender Rinne. Sie verziehen sich nicht im Ofen, sind besonders stabil und mit breitem Rand gut greifbar. Diese Bleche entwickelten wir auf Anfrage eines Ofenbauers.

Baumfalk: Als Sie sich der Backbranche zuwandten, waren Begriffe wie Nachhaltigkeit und Umweltverträglichkeit eher erst in der Diskussion. Hat sich das geändert?

Dr. Stecher: Ganz ehrlich? Ich glaube, wir waren zu früh am Markt oder die Botschaft kam noch nicht richtig an. Für viele Einkäufer zählt in erster Linie der Einkaufspreis. Nachhaltigkeit war bislang eher ein Thema bei Bäckerei-Rohstoffen und im Marketing, weniger bei Beschichtungen. Gleichzeitig haben viele Bäcker in der Vergangenheit schlechte Erfahrungen mit (anderen) Beschichtungen gemacht und sind in Bezug auf die Haltbarkeit eher skeptisch. Dabei zielen wir darauf ab, dass Kunden mit unseren Produkten beides können, sich umweltgerecht verhalten und unterm Strich Kosten sparen. Beispiel Laugenlochblech: Zusammen mit Bäckern haben wir aufgerechnet, dass der Spareffekt durch den Wegfall von Backpapier (Handling, Material, Entsorgung) und die gleichzeitige Verringerung von Backzeit und -temperatur den Mehrpreis in wenigen Monaten einspielt. Das Gleiche gilt für Brötchenbleche.

Vor dem Hintergrund rasant zunehmender Energiepreise und dem wachsenden Umweltbewusstsein nehmen wir aber eine Veränderung am Markt wahr. Einer der größeren Player, den wir vor einem Jahr als Kunden gewonnen haben, berichtete uns, dass er mit unseren Backblechen rund 300 EUR Stromkosten pro Filiale einsparen konnte. Die Reduzierung des Stromverbrauchs war für die Bäckerei auch der Hauptantrieb, sich für uns zu entscheiden.

Baumfalk: Die Pandemie hat die Backbranche nicht ungeschoren davonkommen lassen. Handwerker mussten Einbußen im Gastronomiegeschäft hinnehmen, Lieferanten von Tiefkühlbackwaren verloren ebenfalls Umsätze. Haben Sie die Delle notgedrungen mitmachen müssen?

Dr. Stecher: Wir haben die Delle gespürt. Zwei Großaufträge von Kunden aus den Top 20 der größten deutschen Backbetriebe zu Beginn der Lockdownphase im Jahr 2020 halfen uns aber, die Produktion aufrechtzuerhalten. Insgesamt gesehen hatten wir keinen Umsatzeinbruch und registrieren dieses Jahr wieder ein kräftiges Plus. Wir haben die Zeit zudem genutzt, um interne Prozesse zu optimieren. Teile der Anlage wurden neu durchdacht, Solarpaneele auf dem Dach installiert, die Fahrzeugflotte elektrifiziert.

Baumfalk: Die Produktion von Backwaren ist heute einerseits ein regionales Geschäft, andererseits ein globales Industriebusiness. Wie international sind Sie heute aufgestellt?

Dr. Stecher: Als junges mittelständisches Unternehmen können wir uns nicht wirklich als international bezeichnen. Die Vertriebsstrukturen fehlen uns. Sicher hätte uns die iba weitergebracht. Gleichwohl beliefern wir Kunden, die weltweit ausliefern. Insofern sind unsere Produkte international verbreitet.

Baumfalk: Kommen wir zum Ausblick, woran forschen Sie zurzeit?

Dr. Stecher: Wir sind schon vom Ursprung her ein Forschungsunternehmen und arbeiten immer an Neuem. Die Impulse kommen häufig von unseren Kunden, aber auch aus Forschungsaufträgen. Wir setzen drei Schwerpunkte:

1. maximale Robustheit bei reduziertem Materialeinsatz erreichen, sowohl bei den Metallträgern als auch den Beschichtungen

2. Ofenzeiten und Zyklen im Beschichtungsprozess verringern zur Energieeinsparung

3. Entwicklung neuer ultradünner Beschichtungen, viel weniger Material, viel weniger Energieeinsatz. An entsprechenden Forschungsprojekten sind wir beteiligt. Ich bin überzeugt, dass wir in den nächsten Jahren völlig neue Beschichtungen erreichen können, die es heute noch gar nicht gibt. Inwiefern diese für Bäcker Relevanz haben, werden wir dann prüfen. Das ist ein Ziel für übermorgen.

Baumfalk: Herr Dr. Stecher, vielen Dank für unser Gespräch.