Die Vorteile maßgeschneiderter Bleche und Formen beginnen bei der Herstellung. Kleinste Details in der Beschaffenheit, im Design, in der Beschichtung und der Handhabung machen viel aus und bringen erhebliche Prozessverbesserungen.

Backbleche, die in automatisierten Linien eingesetzt werden, müssen permanenter mechanischer Beanspruchung standhalten und in vielen Fällen ihre eigene Größe und ihr beträchtliches Gewicht sowie die Last der auf ihnen abgelegten Produkte aushalten. Hinzu kommt der Temperaturbereich, in dem sie verwendet werden, der von -40 °C bis 270 °C reicht. Die meisten Anlagenbleche besitzen einen robusten Edelstahlrahmen, der das Gewicht und die Handhabung aushält. „Sie werden mit absoluter Genauigkeit gefertigt, um einen reibungslosen Produktionsprozess zu gewährleisten. Die Sicherstellung der genauen Maße der Backbleche ist äußerst wichtig für einen reibungslosen Betrieb der Anlagen, die Vermeidung von Beschädigungen und die Einhaltung der Verpackungsanforderungen“, erläutert Guido Kempf, Geschäftsführer von Kempf. Das Unternehmen bietet spezielle Mikrolochungen von 1,6 oder 2,0 mm an, verschiedene Formdesigns, Ausführungen, Perforationen und Beschichtungen, wobei die Spezifikationen des Herstellers der Linie und die Kundenwünsche berücksichtigt werden.

Die Lebensdauer von Formen und Blechen hängt ab von der Qualität der verwendeten Materialien, den Beschichtungen und der Art und Weise, wie sie vom Anwender behandelt werden. Eine der häufigsten Ursachen für Schäden an Backformen liegt in der Reinigung, erläutert Kempf. Die Verwendung des falschen Reinigungsmittels kann beispielsweise die Anzahl der Backzyklen drastisch reduzieren oder sogar irreversible Schäden an der Antihaftbeschichtung verursachen. Die Innovation des Unternehmens zielt darauf ab, die Eigenschaften der Trays zu verbessern und gleichzeitig den gesamten Backprozess zu optimieren, den sie durchlaufen.

Wie sich die Mikrolochung eines Blechs auf die Reinigung auswirkt, hängt von den gebackenen Produkten ab: Einerseits müssen die Bleche in einer Standard-Baguette-Produktion fast nicht gereinigt werden, andererseits ist es immer von Vorteil, sie durch ein Bürstensystem mit weichen Kunststoffborsten zu führen, empfiehlt Kempf. Bei Produkten, die mit Körnern oder Mehl dekoriert werden oder auf die flüssige Zutaten gegeben werden, verstopft die Perforation allerdings nach einiger Zeit. Diese Trays müssen hingegen in der Linie oder außerhalb gewaschen werden. In Europa gibt es mehrere gute Technologien zum Inline-Bürsten und/oder Waschen.

ePAN für Mecatherm-Linien

Gefragt: Automatisierung und Flexibilität

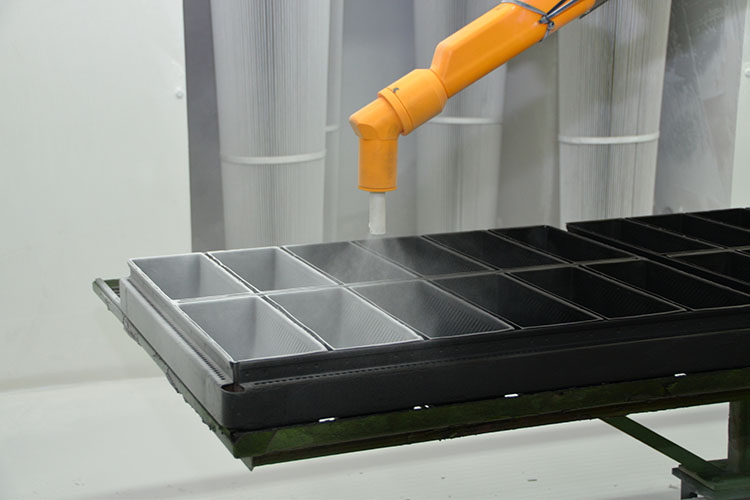

Mit Blick auf einen höheren Ausstoß und mehr Effizienz hat das Unternehmen vor Kurzem in neue, maßgeschneiderte Anlagen wie kontinuierliche Beschichtungsanlagen, Stanzmaschinen und eine hochmoderne Station für das Schneiden, Falzen und Lasergravieren investiert – als Antwort auf den von Kempf beobachteten wachsenden Bedarf nach Automatisierung und mehr Flexibilität. Der Geschäftsführer hebt die Arbeit seines F&E-Teams hervor: „Unser Hauptziel ist es, unser hohes Qualitäts-, Produktivitäts- und Nachhaltigkeitsniveau ständig zu steigern, wobei wir stets das Wohl unserer Mitarbeiter im Auge behalten und uns auf die Wettbewerbsfähigkeit konzentrieren.“ Zu den jüngsten Entwicklungen zählt er, dass die neuen Beschichtungen KG-Flon 734 und KG-Flon 970 jetzt für zuckerhaltige Teige geeignet sind und perfekte Antihafteigenschaften aufweisen.

Im Allgemeinen sind die Produktionslinien von Kempf hoch automatisiert, um eine gleichbleibende Qualität der Produkte zu erreichen. Die Metallstanzanlagen werden vom Geschäftsführer des Unternehmens für ihre sehr schnellen, präzisen und sauberen Perforationen auf beiden Seiten der Aluminiumbleche hervorgehoben, was für die Sicherheit und die Beschichtung äußerst wichtig ist.

Beschichtungen machen den Unterschied

Die Qualität der Backbleche und der Beschichtungen beeinflusst deren Effizienz. Die richtige Auswahl der besten Antihaftbeschichtung für spezifische Bedürfnisse und die Gewährleistung ihres Schutzes während der gesamten Lebensdauer erfordert viele verschiedene Ansätze. Die schlechte Nachricht ist, dass es keine Einheitslösung gibt, was zugleich die gute Nachricht ist, denn die endgültige Wahl wird perfekt auf die jeweilige Produktionsumgebung abgestimmt sein. „Es gibt viele Faktoren, die berücksichtigt werden müssen, bevor wir entscheiden können, welche Antihaftbeschichtung wir anbieten sollen, z. B. die Rezepturen, Zutaten, Prozesse, Fabrikat der Backlinie, Raumbedingungen (Temperatur, Feuchtigkeit usw.)“, so Kempf.

Das Unternehmen geht auf spezifische Fragen seiner Kunden ein und beobachtet, wenn möglich, auch jeden Prozess vor Ort. Kempf steht in ständigem Kontakt mit seinen Rohstofflieferanten für Beschichtungen, um die besten und neuesten Technologien zu ermitteln. So auch bei der jüngsten Zusammenarbeit mit einer führenden Schweizer Supermarktkette: „Sie suchten nach einer besseren Beschichtungslösung für ihre hauseigenen Bäckereien, wo sie jeden Tag eine Vielzahl von Produkten mit langen Gärzeiten und anderen anspruchsvollen Parametern herstellen. Da war unsere Premium-Teflonbeschichtung KG-Flon 704 dank ihrer Antihafteigenschaften die perfekte Wahl. Nach der Einführung von KG-Flon 704 konnten wir ihre Probleme lösen und ihnen Zeit, Geld und Reinigungsaufwand ersparen sowie die Abfallmenge in ihren Bäckereien reduzieren“, erläutert Guido Kempf.

Aus seiner Sicht sind die größten technologischen Fortschritte bei Backformen und Backblechen in den letzten 10 Jahren auf Innovationen bei den Beschichtungen zurückzuführen. „Viele Unternehmen sind von Silikonkautschuk zu Fluorpolymerbeschichtungen (z. B. Teflon) übergegangen. Wir stehen in ständigem Kontakt mit unseren Lieferanten von Beschichtungsmaterialien, testen neue Systeme und Rohstoffe und suchen nach nachhaltigeren Lösungen und den besten Backergebnissen“, berichtet Kempf. In diesem Zusammenhang ist die Verbesserung der Hitzebeständigkeit einer der Punkte auf der F&E-Agenda des Unternehmens.

Kempf ist bestrebt, die beste Technologie und die besten Materialien auf das Reißbrett der von ihm hergestellten Backformen zu bringen. So hat das Unternehmen kürzlich die Abriebfestigkeit seiner Premium-Teflon-Beschichtung KG-Flon 704 verbessert, die nun 15 % mehr Backzyklen standhält.

Peelboards

Besondere Produkte erfordern besonderen Support: Kempf bietet Peelboards für die Verarbeitung spezieller Teige (z. B. Roggenteige oder weiche Teige) an, da sie hervorragende Antihafteigenschaften aufweisen. Sie sind eine vielseitige Wahl für alle Arten von Produkten, unabhängig von der Größe oder der Mehlstreuung, und können für die manuelle, halb- oder vollautomatische Beschickung, auf Gestellen oder Förderbändern, verwendet werden. Spezialprodukte sind oft mit hochwertigen Zutaten und kostspieligen Abfällen verbunden; bei der Konstruktion der Peelboards wird Hygiene großgeschrieben, sodass sie schnell und effizient gereinigt werden können, entweder manuell oder automatisch. „Die Methode (Bürsten, trocken/nass) und der Bedarf an Reinigungsmitteln hängen von der Art des Produkts und dem Betrieb ab“, fügt Kempf hinzu.

AP Cupcake ePAN, hergestellt für Auto-Bake

Industrie- und Sonderanfertigungen: dünner und besser

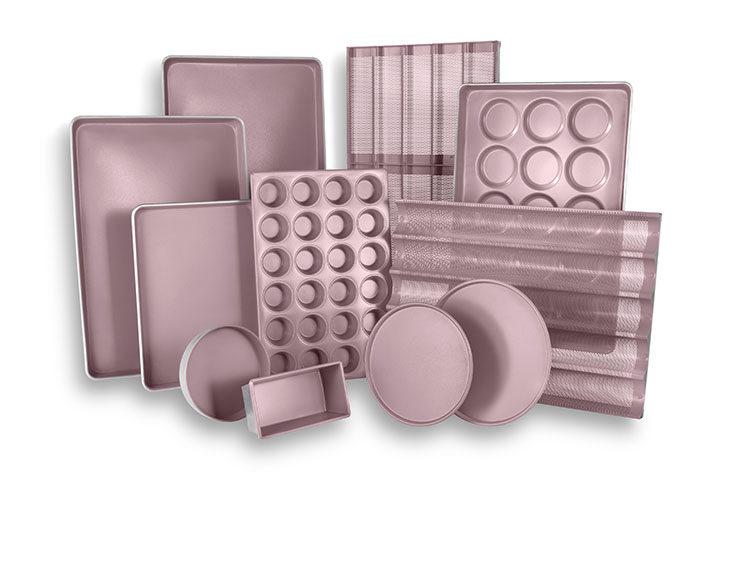

Auch für das industrielle Backen sind alle Backformen und Beschichtungen, die American Pan liefert, maßgeschneidert und passen perfekt zu den Produktionsanforderungen der Bäckerei. Die meisten Formbleche werden aus aluminisiertem Stahl hergestellt, eine Mischung, die für eine hohe Widerstandsfähigkeit und gute Wärmeleitfähigkeit optimiert ist. Edelstahl kann verwendet werden und ist ein sehr robustes Material mit dem Vorteil, dass es korrosionsbeständig ist, allerdings gibt es im Vergleich Einbußen hinsichtlich der Wärmeleitfähigkeit. Auch Aluminium wird verwendet, das zwar eine hervorragende Wärmeleitfähigkeit aufweist, aber für viele automatisierte Abläufe womöglich nicht stabil genug ist.

Das Unternehmen verwendet verschiedene Arten aluminisierten Stahls. Neben der Standardmischung hat American Pan in Zusammenarbeit mit seinen Lieferanten den ePAN-Stahl entwickelt, aus dem leichtere, dünnere und stabilere Bleche hergestellt werden können. Sie bieten nicht nur Vorteile in Bezug auf die Verwendbarkeit, sondern tragen auch zur Effizienz des gesamten Prozesses bei: Leichtere Bleche bedeuten Energie- und Zeitersparnis, da sie sich schneller aufheizen und abkühlen; sie sind einfacher in der Produktionslinie und benötigen weniger Energie, um bewegt zu werden. „Einer unserer Kunden war in der Lage, seine Ofentemperatur abzusenken, andere Unternehmen konnten die Backzeit mit ePAN verkürzen“, so ein Spezialist von American Pan. ePAN-Stahl wird derzeit u. a. für Formbleche für Buns sowie für Spezialbleche (für eine bestimmte Art von Produktionslinie) verwendet. Die Qualität des Stahls war auch eine Herausforderung bei der Formgebung, da er sehr stark ist und Bleche eine bestimmte Tiefe aufweisen müssen.

American Pan hat neue Herstellungsverfahren entwickelt, um dieses Problem zu lösen und die tiefgezogenen Bleche an die jeweiligen Spezifikationen anzupassen. Zu berücksichtigen sind z. B.

+ die Größe der Förderbänder

+ wie sich die Bleche durch das System bewegen

+ die verwendete Stapellösung

+ der verwendete Ofen

Häufig nachgefragte Merkmale sind die Verstärkung der Bleche, um sie an verschiedene Rahmen anzupassen, oder größere Größen. Ein weiterer wachsender Trend sind größere Formate, um mehr Output ohne Änderung des Equipments zu ermöglichen. „Wenn man größere Bleche zur Kapazitätssteigerung in Betracht zieht, muss man möglicherweise bestimmte Aspekte in der Bäckerei berücksichtigen, wie Kurven im Fördersystem. Das begrenzt die gewünschten Größen“, empfiehlt der Spezialist. Größere Bleche lassen sich womöglich nicht reibungslos über die Förderbänder bewegen, und es kann zu einer Beschädigung der Bleche, zu Produktverlusten und einem Stillstand der Linie führen.

Darüber hinaus wird das Tracking der Bleche immer mehr zur Notwendigkeit, wenn es darum geht, die Automatisierung in Bäckereien voranzutreiben. Das SMART Pan Tracking von American Pan nutzt einen Laser-Tag, der jedes Mal gezählt wird, wenn das Blech den Sensor passiert, der in der Regel nach der Entformung angebracht wird. Die Informationen werden an eine Website gesendet, wo sie abgerufen und analysiert werden können, um den Zustand der Beschichtung abzuschätzen und die Notwendigkeit einer Neubeschichtung oder eines Austauschs zu erkennen.

Werkzeug für das TabLock-System

Je weniger Teile, desto besser

Für Baguettes hat American Pan seine TabLock-Trays (EU-Patent angemeldet) verbessert, sodass keine Nieten und Bohrer mehr benötigt werden und die Gefahr von Metallspänen ausgeschlossen ist. Nieten würden bedeuten, dass sie aufgebohrt werden müssten, um die Auflagen auszutauschen, was das Risiko von Metallspänen im Rahmen und einer möglichen Metallverunreinigung der Produkte mit sich bringen würde. Durch die Verwendung des nietfreien TabLock-Systems werden diese zusätzlichen Schritte und Risikofaktoren von der To-do- und To-manage-Liste gestrichen. „Man benötigt lediglich ein einfaches Werkzeug, um die Auflage zu entfernen, und ein weiteres einfaches Werkzeug, um sie wieder anzubringen“, heißt es aus dem Unternehmen. Der zusätzliche Vorteil liegt darin, dass der Austausch einfach in der Bäckerei vorgenommen werden kann, sodass keine Produktionszyklen verpasst werden. Abgesehen von der Zeitersparnis bedeutet dies, dass sie je nach Bedarf einzeln ausgetauscht werden können, was zu erheblichen Kosteneinsparungen führt. Das Verfahren spielt auch bei der Auswahl der Beschichtung eine Rolle; wenn die Bleche grob behandelt werden, kann die Beschichtung vorzeitig zerkratzt werden.

Beim Entformen wird die Beschichtung am ehesten zerkratzt, was die Lebensdauer einer Antihaftbeschichtung wie Dura-Shield erheblich verkürzt. Zu den schonenderen Entformungsmethoden, sowohl für das Produkt als auch für die Beschichtung, gehört die Verwendung von Saugnäpfen, wo immer dies möglich ist (z. B. bei Brot, Brötchen, Muffins und vielen anderen Backwaren). Ein weiterer Handhabungsschritt, der zum Schutz der Beschichtung sorgfältig durchgeführt werden muss, ist das Stapeln der Bleche.

Schützt das Produkt, schützt die Form: Beschichtungen

Eine ganze Reihe verschiedener Beschichtungen ist der nächste Schritt zur bestmöglichen Erfüllung spezifischer Bedürfnisse im Hinblick auf maßgeschneiderte Lösungen, einschließlich:

Fluorpolymer-Beschichtungen sind die erste Wahl bei schwierigen Teigen oder verschiedenen Produkt- und/oder Prozessbeschränkungen. OptiShield beispielsweise benötigt für eine Vielzahl von Produkten minimale bis gar keine Trennmittel und lässt sich folglich leichter reinigen, was sie zu einer kostengünstigen Alternative macht. DuraShield ist auf Langlebigkeit ausgelegt, was bedeutet, dass weniger Wartung erforderlich ist, weniger Ausfallzeiten entstehen und weniger Kosten anfallen: Der Return on Investment der Beschichtung liegt nach Angaben des Herstellers bei weniger als einem Jahr. „DuraShield und OptiShield gehören zu den beliebtesten Produkten auf dem europäischen Markt“, berichtet das Unternehmen. Diese Produkte sind je nach Produkt in verschiedenen Varianten erhältlich und zielen speziell auf den Umgang mit klebrigen Teigen. Bei Brötchen minimieren sie die Ringe am Boden; Brezelteige und Muffins werden verbessert, indem weniger Öl verwendet wird, was Kosten spart und weder den Nährwert noch das Geschmacksprofil beeinträchtigt.

Die lilafarbene Beschichtung hilft, Bleche für Freefrom-Produkte zu unterscheiden

Gummierte Silikonbeschichtungen eignen sich hervorragend für Baguettetrays und Lochbleche und können bis zu 1.500 Backzyklen erreichen, bevor eine Neubeschichtung erforderlich ist. In dieser Kategorie ist die FlexiCoat-Beschichtung auch eine nachhaltige Wahl, da sie dazu beiträgt, den Abfall- und Ölverbrauch zu minimieren, und so eine umweltfreundliche und langlebige Verwendung ermöglicht.

Die Americoat-Silikonglasur wird auf allen glasierten Formen von American Pan verwendet, da jede Art von Produkt von ihr profitieren kann. Dank ihrer Trenneigenschaften, die den Bedarf an Ölen und anderen Trennmitteln verringern, trägt sie zur Senkung der Herstellungskosten bei. Der zusätzliche Nutzen liegt in der Hygiene, der Prozesseffizienz und der verbesserten Produktqualität.

Beschichtungen können auch der Grundstein für ein Allergenmanagement sein: „Unsere Beschichtung für das Allergenmanagement ist eine DuraShield-Beschichtung, ein Fluorpolymer, das wir zur Kenntlichmachung eingefärbt haben. Anhand der lila Farbgebung kann der Anwender erkennen, dass er die Form nicht für ein Produkt verwenden darf, das Mehl oder ein anderes Allergen enthält. Die visuelle Kennzeichnung ist hilfreicher, als wenn man zum Beispiel in einem bestimmten Schrank nur die ‚Freefrom‘-Formen anordnet“, betont American Pan.

Darüber hinaus hat der Konzern vor Kurzem auf der IBIE den Bundy/FME-Durchlaufblechreiniger vorgestellt, der mithilfe von Bürsten, Vakuum und Luft für eine gründliche Entfernung von Nebenprodukten sorgt und die Bleche durch einen mehrstufigen Reinigungsprozess bewegt. Da aluminisierter Stahl korrodiert, ist Wasser keine praktikable Reinigungsmöglichkeit, auch wenn Beschichtungen hier Abhilfe schaffen. Mithilfe von vier verschiedenen, leicht austauschbaren Reinigungsköpfen wird das System so programmiert, dass die Bleche jedes Mal gereinigt werden, wenn sie das System durchlaufen.

Spezifische Lösungen werden entwickelt, um dem Profil der Bäckerei für alle Anforderungen an die Backwaren während ihres gesamten Lebenszyklus gerecht zu werden.