Bei der Herstellung von Brot und einer Vielzahl anderer Produkte im industriellen Maßstab sind Tunnelöfen die Giganten des großvolumigen, kontinuierlichen Backens, bei denen Effizienz ein Muss ist.

Innovationen bei der Verbesserung der Prozesseffizienz von Tunnelöfen sind das Ergebnis einer umfassenden Untersuchung aller Anlagenteile, Produktanforderungen und Anwenderbedürfnisse. Einsparungen können sich auf Werte belaufen, die für jede Anlage und ihre Methoden spezifisch sind. Dennoch kann jede Parameteroptimierung zu erheblichen Vorteilen führen.

Energieeffizienz: der THERMADOR

Die Effizienz des THERMADOR-Ofens der WP Bakerygroup ist durch die Längenkonfiguration der Heizgaszonen – es gibt bis zu vier – und ihrer jeweiligen Kanäle, die die Wärme in die Backkammer übertragen, gegeben. Der Ofen benötigt zum Backen niedrigere Heizgastemperaturen als seine Vorgänger, was aus einer Erhöhung des Massenstroms im gesamten Ofen um 20 bis 25 % resultiert. Dadurch wird eine geringere Temperaturdifferenz zwischen dem Eingang und dem Ausgang der Heizgaszonen erreicht, unabhängig von der Länge der Heizgaskanäle. Außerdem ermöglicht dies eine sehr gute Wärmeverteilung und Wärmeübertragung mit minimalem Energieverlust, der an die Umgebung abgegeben wird.

Die erreichte geringere Temperaturdifferenz hängt auch mit einer verbesserten Isolierung zusammen: Der gesamte Ofen wird manuell mit Mineralwolle isoliert. „Unsere Spezialisten sind in der Lage, die THERMADOR-Öfen so zu isolieren, dass die Mineralwolle nicht zu stark komprimiert wird, um die Wärme im Ofen zu erhalten. Ziel ist ein Isolationsmaterial, das durch seine Struktur ein großes Luftvolumen hat, denn die in den Mikroporen eingeschlossene Luft ist die effektivste Wärmedämmung“, erklärt Siegfried Lauer, Leiter der Gesamtprojektierung bei WP Industrielle Bäckereitechnik (WP IB). Die Isolierung erfolgt manuell, sodass auch Räume gefüllt werden können, die normalerweise nicht leicht zugänglich sind. „Das ist die traditionelle und immer noch beste Art, dies zu tun“, ergänzt Ulrich Speck, Abteilungsleiter Ofenbau bei WPIB.

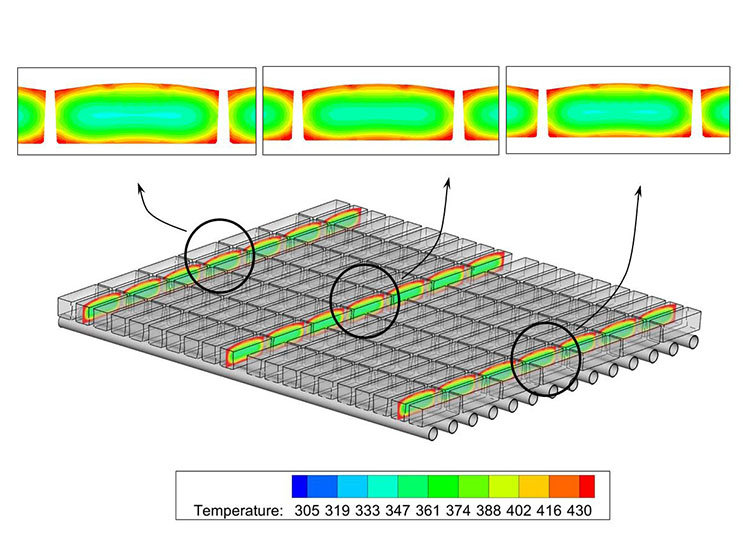

Brottemperatur-Schnittkonturen bei t=25 min an den Öfen links, Mitte und rechter Abschnitt

Luftstromregelung

Der traditionelle Aufbau des THERMADOR besteht aus einem geschlossenen Zyklotherm Heizgas-Umwälzsystem, das die Produkte indirekt, durch Strahlung, erwärmt. Auf dem Vormarsch sind Konvektionssysteme. Andere Ofenvarianten arbeiten entweder mit direkter Konvektion, bei der Heizgase direkt in die Backkammer eingeströmt und umgewälzt werden, oder indirekt, wobei die im Backraum befindliche heiße Luft durch Ventilatoren umgewälzt wird. Bei der letztgenannten Variante sorgen bis zu 4 Ventilatoren (Quattro-System) für die integrierte Umwälzung.

Die Berechnung der Luft-Massenströme erfolgt auf der Grundlage der 3D-Konstruktion des Ofens und einer mathematischen Strömungssimulationssoftware, die unter Berücksichtigung der Geometrie einen optimalen Luftstrom im Ofen über die gesamte Breite des Ofens ermittelt. In die Simulation bezieht dieses Programm auch Temperaturverluste und -unterschiede in der Backkammer mit ein, basierend auf realen Messwerten. Die WP Bakerygroup wertet die Daten aus und gibt sie in das System ein, um eine sehr realitätsnahe Simulation zu erreichen, die alle relevanten Parameter berücksichtigt.

Strömungslinien des Lüfters im Turbotei

In der Länge einer Zone, die 4,5, 6 oder 7,5 m betragen kann, arbeitet das Duo-Gerät mit zwei Ventilatoren, die diagonal angeordnet sind, um einen Luftstrom und eine Zirkulation im Inneren der Backkammer zu erreichen. „Die Luft kann auch durch ein Kanalsystem über den Ventilator laufen und in die Backkammer zurückgeführt werden, um einen vertikalen Konvektionseffekt zu erzielen“, erläutert Lauer.

Das Quattro-System verdoppelt die interne Konvektionsluftkapazität mit vier solchen Ventilatoren, die jeweils gegenüberliegend im Abstand von 2 bis 2,5 m angeordnet sind. Jeder Ventilator wirbelt die Luft auf der Hälfte der Ofenbreite um, weshalb die WP Bakerygroup bei breiteren Öfen das Quattro-Setup empfiehlt. Das Ergebnis ist eine optimierte Wärmeübertragung auf das Produkt, was die Backzeit verkürzt, da das Quattro-System für mehr Turbulenzen im Ofen sorgt. Dies ist ein besonders nützliches Technologiekonzept, da der Trend dahin geht, dass die Öfen in Zukunft noch breiter werden. „Duo und Quattro sind besonders effizient, wenn viel Massendurchsatz bei der Produktion vorliegt, z. B. bei Toastbrot, dank der sehr effizienten Wärmeübertragung auf das Trägermaterial des Teiges“, betont Lauer. Die neueste Entwicklung bei diesen Modellen sind neue Luftführungen, die die Luftverteilung und -bewegung verbessern. „Mit ihnen wurde eine sehr gute gleichmäßige vertikale Konvektion im THERMADOR erreicht“, sagt auch Speck.

Angepasste Prozesseffizienz

Jeder Tunnelofen, den Sveba Dahlen herstellt, wird speziell auf die Art der Produkte und den Prozess, den die Bäckerei benötigt, abgestimmt. „Ein Vorteil ist, dass der Ofen mit der richtigen Kapazität in Betrieb geht und die Leistungsabgabe kontinuierlich anpasst“, erzählt Henrik Tillander, Industrial Sales Manager. Erreicht wird dies durch die Optimierung der Wärmeübertragung in der Ofenkammer, durch die Art und Weise, wie Sveba Dahlen die Heizelemente/Leistung für den Elektroofen platziert, und durch die Verwendung mehrerer Brenner für den Gasofen in jeder Zone anstelle eines einzigen Brenners für den gesamten Ofen.

Eine Möglichkeit, die Energieeffizienz zu optimieren, besteht darin, das System nur mit der jeweils benötigten Energiemenge zu versorgen. Durch die Arbeit mit der richtigen Energieversorgung in der Produktion und Isolierung reduziert Sveba Dahlen die Menge der zu recycelnden Abwärme. „Wir können auch Geräte liefern, um den Energieverlust aus dem Abgas so gering wie möglich zu halten, indem wir ein System zur kontinuierlichen Unterdruck-/Durchflussregelung einsetzen“, erklärt Tillander.

Durch die Auslegung des Ofens entsprechend dem Kapazitätsbedarf wird der Energieverbrauch von Anfang an optimiert. Bei Elektroöfen können Elemente nur dann arbeiten, wenn und wo sie benötigt werden. Sveba Dahlens patentierte Lösung für den Gasofen mit mehreren Brennern fügt ebenfalls nur dem Teil des Ofens Wärme zu, in dem sie benötigt wird. Um die Wärmezufuhr genau an der richtigen Stelle im Ofenraum zu steuern, gibt es verschiedene Arten von Steuerungen und Sensoren. Die Elektroöfen können sogar noch fortschrittlichere Technologie verwenden, um jedes Element im Backofen durch Sensoren und Software zu steuern. Die Gasöfen verwenden mehrere kleine Brenner in jeder Ofenkammer, um die Wärmezufuhr fein abstimmen zu können. „Zusammen mit einer sehr guten Isolierung und einer geregelten Abluft sind die Einsparungen optimal“, betont der Spezialist.

Fast jeder Sveba Dahlen-Ofen wird nach spezifischen Kundenwünschen maßgeschneidert. Der Ofen wird in Bezug zur Breite und Länge angepasst. Das Unternehmen liefert Öfen mit einer Bandbreite bis 4,2 m und einer Ofenlänge bis 75 m. In einigen Fällen werden Edelstahlbänder benötigt; andere Anpassungen sind erforderlich, wenn die Produktion z. B. schwere Lasten beinhaltet, die einen verstärkten Antriebsstrang erfordern. „Das häufigste Zubehör, für das sich unsere Kunden entscheiden, ist die Ergänzung der Konvektion in den Zonen durch Turboluft“, bemerkt Tillander. Der Vorteil von „Turbo“ ist eine erhöhte Effizienz in der Produktion, da es zusätzliche Möglichkeiten zur Feinabstimmung der Wärmeverteilung in der Zone bietet. Diese Option erhöht die Flexibilität der Produktion auf eine sehr kosteneffektive Weise, fügt er hinzu. Dampf ist ein weiterer beliebter Wunsch.

Wirkungsgrad – 960 LTD

Der von Bakery Thermal Solutions hergestellte Tunnelofen 960 LTD verfügt über mehrere Funktionen, die seine Energieeffizienz erhöhen. Zu den neuesten Innovationen gehören die zonenbezogene Wärmeregelung, die Produktverfolgung und die Abluftsteuerung zur Optimierung der Wärmezufuhr in den Ofen sowie der Abluft auf Grundlage der Produktanforderungen und Echtzeit-Produktionsvariablen. „Die 960 LTD-Tunnelöfen bieten eine hochgradige Steuerung, um den Brennstoffverbrauch auf das zu minimieren, was erforderlich ist, um die gewünschten Produkte für die Kunden präzise und zuverlässig herzustellen“, erklärt Charles Borders, Maschinenbauingenieur bei Bakery Thermal Solutions.

Um die Wärme zu halten, werden an allen exponierten Seiten des Ofens Isolierungen mit hohem R-Wert verwendet, um so viel Wärme wie möglich im Ofen zu halten. Öffnungen im Ofen werden minimiert und die Abluft wird für den minimal erforderlichen Wärmeentzug optimiert, so der Spezialist. Um Energie zu sparen und das Backen zu optimieren, wird die Brennerleistung regelmäßig hoch- oder heruntergefahren, je nach Produktanforderungen und Sensor-Feedback im Ofen.

Die stufenlose Steuerung der Brenner hilft, Energie zu sparen und einen gleichmäßigen Backvorgang zu gewährleisten, auch bei Produktionsunterbrechungen. Eine Vielzahl zusätzlicher Funktionen ist verfügbar, um den Ofen dem Bedarf anzupassen. Er kann z. B. mit unterschiedlichen Brennern, Dampf- sowie Reinigungssystemen, redundanten Antrieben und fortschrittlichen Steuerungen neben anderen visuellen, hygienetechnischen und sicherheitsrelevanten Merkmalen versehen werden. „Die Ausstattungsmerkmale werden den Kunden auf Grundlage der Produkte, die den Ofen durchlaufen, der Steuerungspräferenzen oder der Sicherheitsstandards in der Bäckerei empfohlen“, fügt Borders hinzu.

Ofenzonen dienen als Kontrollpunkte, um Temperaturen und Luftströme in einem bestimmten Abschnitt des Ofens zu optimieren. Der Brennstoffverbrauch wird minimiert, wenn der Backprozess genau den Bedingungen entspricht, die das jeweilige Produkt während des gesamten Prozesses erfordert.

Catalina Mihu