Neben der Lebensmittelindustrie gehört die Pharmaindustrie zu den Geschäftsbereichen von DIOSNA. Diese Expertise nutzt der Maschinenbauer, um den Trends voraus zu sein, die jetzt in der Backbranche wachsen. Zugleich setzt das Unternehmen auf neueste digitale Tools, erzählt uns der Geschäftsführer Henrik Oevermann.

Mihu: Welche Änderungen haben Sie seit 2018 an der Geschäftsstrategie von DIOSNA vorgenommen?

Henrik Oevermann: Zunächst einmal war es mein Ziel, einen klaren Fokus auf Technologie in die Agenda von DIOSNA einzubringen, was durch das Motto unterstrichen wird, das wir uns vor einigen Jahren gegeben haben: ‚the Dough Experts‘. Wir haben stark in Technologie und hochspezialisierte Lösungen investiert, die aus unserer Sicht über den klassischen Maschinenbau hinausgehen und einen Fokus auf die Technologie, den Prozess selbst und dessen Umsetzung umfassen. Mit unseren Starterkulturen für Fermentationsprozesse der Marke DIOStart sind wir sogar im Bereich der Biotechnologie ein Lieferant für viele anspruchsvolle Kunden.

Auch Service und After-Sales liegen uns sehr am Herzen, was für uns bedeutet, nah am Kunden zu sein. Dafür haben wir zahlreiche Tochtergesellschaften und dezentrale Strukturen in unserer Organisation aufgebaut: So gehören zum Beispiel Tochtergesellschaften in Russland, Indien und eine Niederlassung in Nordamerika dazu – die wir gemeinsam mit Shick Esteve, unserem Partner aus der Linxis-Gruppe, führen. Wir haben auch eine Tochter in der Tschechischen Republik sowie lokale Teams in Großbritannien, Südostasien, China, Lateinamerika und anderen Teilen der Welt. Unser Ziel ist es, physisch nah bei unseren Kunden präsent zu sein, um einen guten Service und After-Sales bieten zu können. Wir haben diese Art der Weitergabe unseres Know-hows und unserer Lösungen etabliert, um Kundennähe zu schaffen. Dies ist uns als DIOSNA und als Mitglied der Linxis-Gruppe besonders wichtig.

Ein wachsender Trend, den wir in der Backbranche beobachten, geht in Richtung Qualitätsstandards, die in der Pharmaindustrie bereits seit vielen Jahren etabliert sind. Intern haben wir auch unsere Organisation neu gestaltet, indem wir mehrere Abteilungen, die zuvor nach Bakery und Pharma getrennt waren, zusammengeführt haben. Das Wissen und die Technologie, die wir bereits für die Pharmaindustrie entwickeln konnten, sind ein wertvolles Kapital für die Backbranche, wo wir zu einem führenden Anbieter von Hygienelösungen geworden sind, mit umfangreichem Wissen rund um hygienisches Design und entsprechender Produktion. Im Pharmabereich ist die FDA-Regulierung (US-Behörde für Lebens- und Arzneimittel) sowie der GMP-Standard die gelebte Praxis, welche sich mehr und mehr auch in den Lebensmittelbereich überträgt. Die Pharma-Standards sind in der Backbranche natürlich nicht vollständig nachgebildet, aber wir sehen eine Tendenz in diese Richtung, von der unsere Kunden durch unseren Pharma-Hintergrund nur profitieren können.

Mihu: Wie hilft die Zugehörigkeit zur Linxis-Gruppe DIOSNA bei der Bereitstellung von Technologien und Dienstleistungen?

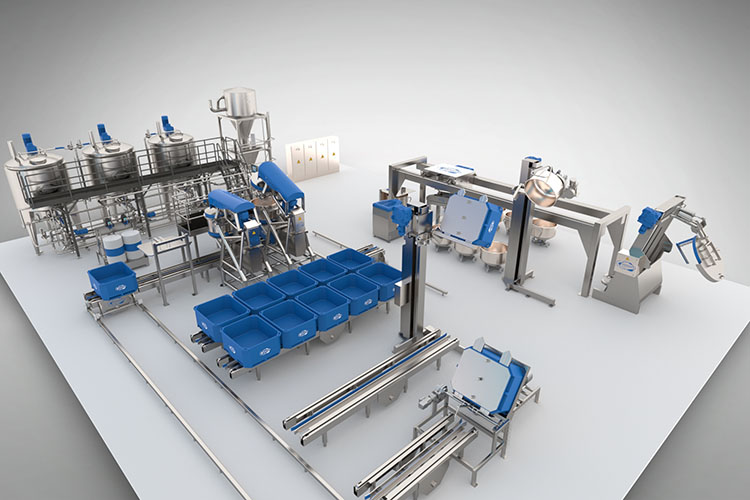

Oevermann: In vielen Fällen können wir Komplettlösungen für das Rohmaterial bis zum fertigen Teig liefern. Wir haben integrierte Track-and-Trace-Systeme, sodass wir in den gesamten Prozessen – vom Rohmaterialhandling über das Fördern, Fermentieren, Kneten und die Gare – das komplette Schnittstellenmanagement übernehmen. Das reduziert einerseits die Komplexität für unsere Kunden, macht es aber auch für uns als fokussierte Unternehmen einfacher, da wir mit etablierten Projektteams arbeiten, wo sich alle kennen und volles Vertrauen besteht. Wir profitieren auch von der jeweiligen starken Präsenz am Heimatmarkt unserer Firmen. Das schafft Vertrauen und erleichtert Kunden die Entscheidung, in unsere Produkte zu investieren.

Mihu: Welche Richtung sollte die Planung nach einem Jahr wie 2020 einschlagen? Welche Prioritäten haben sich verändert und welche sind gleich geblieben?

Oevermann: Wir haben uns den Digitalisierungsgrad in unserem Unternehmen zunutze gemacht. Wir haben schon mit dezentraler Software gearbeitet, bevor die Pandemiemaßnahmen überall Veränderungen in den Arbeitsabläufen mit sich brachten. Wir haben ein cloudbasiertes Workspace-Management im Einsatz, bei dem alle Mitarbeiter weltweit über ihren eigenen Account arbeiten. Es war für uns sehr einfach, den Büro-Desktop auf diese Weise in private, häusliche Computer zu spiegeln. Der Übergang erfolgte ohne Unterbrechungen.

Wir nutzten auch neue Software-Möglichkeiten. Wir haben zum Beispiel „digital Twins“ unserer Industriesysteme erstellt, damit Kunden die Funktionsweise der Maschinen aus der Ferne trainieren und sich mit ihnen vertraut machen können, und zwar noch bevor sie in den Produktionsstätten ankommen.

Mihu: DIOSNA positioniert sich am Markt als ‚the Dough Experts‘. Was bedeutet Innovation für das Unternehmen in dieser Hinsicht?

Oevermann: Ganz zu Beginn eines neuen Projekts fragen wir nach den Herausforderungen des Kunden. In vielen Fällen sind sie dem Kunden bekannt, aber in manchen Fällen sind diese oder ihre Ursachen nicht bekannt. Hier setzen wir mit einer gründlichen Analyse des gesamten Prozesses und der Anlage an. Wenn ein Kunde ein neues Produkt oder eine neue Produktionslinie plant, benötigt er nicht nur Testreihen, sondern auch Unterstützung bei der Produktentwicklung. Auch in diesem Fall bieten wir Beratung an. Bei größeren Projekten beginnen wir immer mit der Analyse des Mehls und der anderen verwendeten Rohstoffe, sobald die Rezeptur definiert ist. Ist das nicht der Fall, beginnt das Projekt schon vor diesem Schritt. Dann entwerfen wir den Prozess, der am besten zu den ermittelten Bedürfnissen passt. Danach werden Kundenversuche durchgeführt, was eine große Produktvielfalt bedeuten kann. In einigen Fällen möchte der Kunde vielleicht seine Marketingkampagne neu aufbauen und ein neues Produkt mit einer Produktionszeit von 30 Stunden (Slow Baking, lange Teigruhe und Gärung) auf den Markt bringen. Dies wäre ein anderes Thema als der Verzicht auf Zusatzstoffe (Clean Label) oder die Verlängerung der Produkthaltbarkeit (MHD).

Sobald der Kunde ein klares Bild vom Prozess hat, beginnen wir mit dem Design der Produktionslinie. Dem eigentlichen Technologiedesign geht eine Menge Arbeit voraus, um die optimale Version zu finden, die sowohl in das Budget des Kunden als auch in seine Produktion passt.

Darüber hinaus kennen wir die aktuellen Anforderungen und den Druck, dem unsere Kunden z.B. im Hinblick auf die hygienische Herstellungspraxis unterliegen. Deshalb haben wir neben Hygienekonzepten auch eine Hygienic Design Line entwickelt, die sich stetig erweitert. Im Bereich unserer Vorteigtechnologien entwickeln wir Starterkulturen (DIOStart), welche die heutigen Trends der Endkonsumenten befriedigen.

Besonders spannend wird es für uns und auch unsere Kunden, wenn wir bereichsübergreifend anbieten können. Beispielsweise wird unser Universalmischer zur Herstellung von Proteinpulver eingesetzt, weil die Mischergebnisse überaus homogen sind. Wichtiger ist den Kunden hier allerdings, dass diese schon in 3-5 Minuten erreicht werden können. Unser Vorteil ist hier, dass mit DIOSNA neben dem Proteinpulver auch die Riegelmasse hergestellt werden kann. So können wir alles aus einer Hand anbieten. Aber auch viele andere Granulate werden

in der Lebensmittelindustrie eingesetzt, wie z.B. Festaromen, Gewürze, Enzyme etc. Unsere Spiralkneter dagegen finden Anwendung in der Nahrungsergänzungsmittelindustrie, in der Produzenten auch häufig Pharma-produzierende Unternehmen sind, um nur ein paar Beispiele zu nennen.

„Es ist immer ein Risiko, wenn man in Veränderungen investiert, aber ich glaube, das Risiko ist höher, wenn man es nicht tut.“

Henrik Oevermann

Mihu: Wie können große Unternehmen an der Spitze bleiben, wenn sie sich einmal dort etabliert haben?

Oevermann: Ich denke, sie müssen sich weiterhin Tag für Tag verändern, kleine Schritte, die am Ende des Jahres oder einer Dekade zu großen Veränderungen führen werden. Es braucht die Bereitschaft, sich zu verändern und zu investieren, sowie die Fähigkeit, diese Veränderungen zu finanzieren und zu führen. Kleine, schnell wachsende Bäckereibetriebe zeigen im Vergleich dazu eine beschleunigte Innovationsbereitschaft. Ich glaube, dass die großen Unternehmen zum Beispiel von Clean Labels und Investitionen in Nachhaltigkeit, Innovation und Marketing profitieren können. Es ist immer ein Risiko, in Veränderungen zu investieren, aber ich glaube, dass das Risiko höher ist, wenn man es nicht tut. Bei verschiedenen großen, industriellen Bäckereien kann man ziemlich genau beobachten, wie schnell die Profitabilität zurückgeht, wenn man bei Investitionen zu zögerlich ist. Sie stehen im harten Wettbewerb mit dynamischen Newcomern, die diese Investitionen tätigen.

Mihu: Wie kann die Effizienz bei der Handhabung und dem Kneten von Teig auf die nächste Stufe gebracht werden?

Oevermann: Der nächste Schritt wird in Richtung eines integrierten Ansatzes gehen. Das ist typischerweise dann der Fall, wenn wir den gesamten Prozess analysieren und versuchen, ihn durch Anpassung und Verbesserung der Teigherstellung zu optimieren. Zum Beispiel kann man das Garen im Endgärschrank nach der Knetung und der Aufbereitung durchführen. Diese sogenannte Stückgare ist manchmal nötig, erfahrungsgemäß jedoch die teuerste Art und Weise der Gärung. Die Gärung eines Vorteiges im geschlossenen Edelstahlbehälter wie auch die sogenannte Kesselgare im Bottichwagen direkt nach dem Kneten sind unserer Erfahrung nach der effizientere Weg. Außerdem kann mit einer Investition in diese Technologien auch die Rezeptur durch das Entfernen von Backhilfsmitteln optimiert werden (was häufig bedeutet, dass Clean Label beansprucht werden kann), aber auch zusätzliches, teures Equipment kann eingespart werden, das sonst nach dem Kneten benötigt wird. Wir untersuchen einen solchen ganzheitlichen Ansatz. Darüber hinaus haben wir unsere Kneter-Effizienz optimiert. Unsere Experten haben es geschafft, dabei dennoch die Teigerwärmung gering und die Teigschonung maximal zu halten, wie etwa bei der Zugabe von Früchten oder Schokolade. Der Energie- und Wassereintrag ist optimiert. Ein Teig dieser Qualität macht nicht nur ein besseres Endprodukt, sondern hat auch seine Vorteile auf der Linie. Teigbandrisse auf der Verarbeitungslinie werden so vermieden, was Industriebetrieben wiederum eine hohe Produktivität sichert.

Mihu: Wo könnte die Effizienz der Teigbearbeitung nach Ihren Beobachtungen typischerweise verbessert werden?

Oevermann: Wenn einer unserer Bäckermeister einen Kunden besucht, stellt er häufig fest, dass die Mischparameter nicht optimiert sind, selbst wenn er DIOSNA-Geräte einsetzt. Es gibt Möglichkeiten, den Misch- und Knetprozess an unseren DIOSNA-Maschinen z.B. mittels Frequenzumrichtern zu beschleunigen, um die Knetkurve zu optimieren. Sowohl Produkt- als auch Energieverschwendung können auf diese Weise vermieden werden. In der Regel hat der Teig nach Optimierung durch unsere Experten zusätzlich noch eine höhere Wasseraufnahme.

Mihu: Wie kann Food Waste minimiert werden? Welche Rolle spielen Lösungen für Rückteig- und Restbrotverarbeitung und wie wird sich deren Einsatz Ihrer Meinung nach entwickeln?

Oevermann: Die Vermeidung von Food Waste ist für uns schon immer ein wichtiges Thema gewesen. Die Lösung, die wir dafür seit mehr als 30 Jahren etabliert haben, kommt aus der Brotfermentation: Wenn es eine Überproduktion gibt, kann der Teig in geschlossenen Edelstahlbehältern einen thermisch gesteuerten Fermentationsprozess mit Starterkulturen durchlaufen und neu starten. Wir haben Lösungen für die Roggenbrotfermentation im Programm und vor Kurzem begonnen, eine Lösung für die Weizenbrotfermentation zu kommerzialisieren. Eine weitere Lösung ist die Verflüssigung von überverarbeitetem Teig, der typischerweise beim Ausrollen und Schneiden von Teig entsteht. Ob mit oder ohne Gärung, dieser Prozess führt immer zu null Restmaterial und erhöht zudem die Konsistenz des Produkts enorm. Wir bieten auch eine Option für die Restbrotverwertung.

Mihu: Bitte teilen Sie mit uns Ihre Gedanken zu Nachhaltigkeit in der Bäckerei und die Bemühungen von DIOSNA in dieser Hinsicht.

Oevermann: Wir haben bei DIOSNA immer in Nachhaltigkeit investiert, anders kann man 136 Jahre nicht überleben. Da es Teil unserer DNA ist, ist es auch Teil unseres Maschinendesigns und der Prozessoptimierung. Wir statten Lösungen für die Herstellung von Vorteigen oder für die Knetung mit Frequenz-

umrichtern aus, was hilft, enorme Mengen an Energie zu sparen. In einigen Fällen sind wir sogar in der Lage, Strom zu produzieren und diesen wieder in das System einzuspeisen. Zur Veranschaulichung: Unsere Maschinen haben einen Motor für den Antrieb des Knetbottichs und einen für das Knetwerkzeug. Es gibt einen Punkt im Knetprozess, an dem der Bottich durch das Werkzeug angetrieben wird – dann wird der Motor, der normalerweise den Bottich antreibt, als Generator verwendet. Es ist ein ähnliches Wirkprinzip wie beim Bremsen eines Elektroautos.

Mihu: Welche Art von Teig ist am schwierigsten zu kontrollieren, und warum? Wie werden die Lösungen von DIOSNA im Hinblick auf solche Herausforderungen entwickelt?

Oevermann: Ein typisches Problem unserer Kunden sind spontane und unkontrollierte Fermentationsprozesse, die einen Nährboden für die Vermehrung unerwünschter Mikroorganismen, typischerweise Krankheitserregern, darstellen. Unsere Lösung ist, mit unseren DIOStart-Starterkulturen die Kontrolle über den Prozess wiederzuerlangen, was eine kontrollierte, natürliche Fermentation mit rein organischen Mikroorganismen ermöglicht. Wir bieten dabei auch Lösungen für die Herstellung glutenfreier Produkte.

Ein weiteres Beispiel: Die Handhabung von Müsliriegeln ist aufgrund der klebrigen Struktur bekanntermaßen schwierig, da ist häufig viel Handarbeit erforderlich, oder es kommt zu längeren Stillstandszeiten in der automatisierten Produktion. Wir haben eine Lösung entwickelt, die eine sehr gleichmäßige Übergabe der Riegelmasse auf Förderbändern ermöglicht. Außerdem haben wir unsere Mischwerkzeuge neu konzipiert und die Entnahme der Masse aus dem Mischbottich optimiert, um sie in einem gleichmäßigen Fluss in die Anlage zu führen. Um dies zu erreichen, wird die Masse schonend in Stücke zerlegt. Das ist eine neue, patentierte Innovation, die bisher noch nicht auf einer Messe gezeigt wurde.

Mihu: Und auf welche spezifischen Problemfälle stoßen Sie, die Sonderanfertigungen erfordern? Bitte illustrieren Sie dies anhand von Beispielen.

Oevermann: Beispiele gibt es viele, typischerweise geht es um Fragen der Formgebung, der Haltbarkeit und der Gärtechnik. Wir erhalten auch Anfragen für weichere Produkte, weniger Zusatzstoffe und glutenfreie Teige. Wir haben für jeden Fall eine spezielle Lösung parat. Ansonsten gibt es keine Problemfälle, wir betrachten dies immer als Chance, noch besser zu werden und gemeinsam mit unseren Kunden zu wachsen.

Mihu: Welche Prioritäten stehen auf der Agenda des F&E-Teams, um bestehende Technologie-Funktionen zu verbessern?

Oevermann: IoT ist das eine, da wir mit unseren Kunden an der DIOSNA-App arbeiten. Sie wird Ende des Jahres veröffentlicht. Wie bereits erwähnt, ist ein weiteres wichtiges Entwicklungsthema unser Fokus auf Hygienic Design.

Mihu: Was empfehlen Sie der Backbranche von der aktuellen Agenda des VDMA, und warum?

Oevermann: Das Hauptthema wird die Kundennähe im Service sein sowie effiziente und integrierte Prozesse mit einem hohen Maß an Transparenz, dank der IoT-Digitalisierung. Unsere VDMA-Unternehmen sind etabliert, sehr bekannt und zuverlässig, was ein geringes Risiko bedeutet, wenn man sich für in Deutschland hergestellte Geräte und Marken entscheidet. Um den Bogen zwischen der Bachwarenbranche und den VDMA-Unternehmen in der digitalen Welt zu schließen, unterstützt der VDMA bei der Organisation von gemeinsamen Webinaren.

Mihu: Welche Chancen sehen Sie in der Online-Arbeit in ehemals stationären Bereichen?

Oevermann: Wir investieren stark in die Nutzung aller verfügbaren Online-Tools für Schulungen, Seminare oder die tägliche Arbeit, von Digital Twins bis zu Google-

Glasses ist vieles im Einsatz. An Maßnahmen wie den Reiseverboten führte kein Weg vorbei, aber wir werden danach stärker sein und ein ausgeglicheneres Maß an persönlichen Besuchen und Reisen erreichen. Auch wenn wir weniger reisen, werden IoT-Lösungen mehr und mehr angenommen.

Mihu: Vielen Dank für ein aufschlussreiches Gespräch!

Website: www.buchalik-broemmekamp.de