„We love ingredients“ ist keine Floskel, sondern, so AZO, ein Versprechen. Mit dem eigenen Versuchszentrum hat das Unternehmen die Voraussetzung geschaffen, um die Anlagen zur Rohstoffautomation perfekt auf die Bedürfnisse der jeweiligen Zutaten abzustimmen.

Es reicht nicht aus nur zu wissen, wie die verschiedensten Rohstoffe gefördert werden können. Für eine ganzheitliche Anlagenplanung ist es wichtig zu verstehen, welche Eigenschaften sie unter unterschiedlichsten Bedingungen aufweisen. Nur so lässt sich das gewünschte Ergebnis einer Rezeptur, Mischung etc. sicherstellen, verlässlich wiederholen und nachvollziehen.

Somit ist das Know-how des Anlagenbauers rund um die verwendeten Rohstoffe von allergrößter Bedeutung, denn dieses Wissen steht in direkter Korrelation mit der angewandten Verfahrenstechnik.

Im Lebensmittelbereich kommt es neben den Hauptrohstoffen wie Mehl, Zucker, Salz, Stärke etc. vor allem auf die exakte Wiegung, Dosierung und Zuführung von Kleinkomponenten an. Backmittel, Gewürze, Aromen und andere Kleinkomponenten machen durch ihre Menge und Art jede Rezeptur einzigartig. Genau für diesen Bereich hält AZO ein breites Portfolio parat.

Vor allem drei Systeme eignen sich für diesen Anwendungsbereich: zum einen der COMPONENTER® Step sowie das DOSINENTER® System, zum anderen der roboterbasierte AZO RoLog®. Während es sich beim COMPONENTER® Step um ein hochfrequentes automatisiertes System handelt, bei dem grammgenau in ein bis zu 40 Liter fassendes Zielgebinde dosiert werden kann, eignet sich der DOSINENTER® für Wiegungen in größeren Bereichen bis 1.000 l. Beim AZO RoLog® wiederum werden Rohstoffe im Bereich von 50 g bis 5 kg bedienerlos dosiert.

Warum ein automatisiertes System sinnvoll ist

Meist erfolgt die Einwaage von Klein- und Kleinstkomponenten manuell, was zahlreiche Risiken und Fehlerquellen birgt. Diese steigen mit der Anzahl der Komponenten und der Chargen sowie mit den geforderten Wiege- und Dosiergenauigkeiten. Das wirkt sich insgesamt negativ auf die Produktsicherhei und vor allem auf die Qualität aus.

Durch die manuellen Tätigkeiten werden meist viele Bediener benötigt, welche eine hohe Konzentration bei der Einwaage aufbringen müssen und einer hohen Staubbelastung ausgesetzt sind. Alternativ werden Dosierautomaten eingesetzt, die die Zutaten auf eine Bandwaage dosieren. Diese erfordern jedoch einen hohen Reinigungsaufwand und können darüber hinaus eine etwaige Kreuz-Kontamination nicht verhindern.

Separate Einwaage von Klein- und Kleinstkomponenten

Zur Lösung der oben genannten Probleme entwickelte AZO zur Klein- und Kleinstmengen-Automation den AZO COMPONENTER® Step. Dieses System ermöglicht das automatische, grammgenaue Wiegen, abgestimmt auf die jeweiligen physikalischen Eigenschaften der verwendeten Rohstoffe. Egal, ob es sich dabei um eine „Diva“, also einen sehr anspruchsvollen Rohstoff wie Aromen oder Farbstoffe, handelt oder um ein „Sensibelchen“, wie Gewürzmischungen, die leicht zerstört werden können oder sich leicht entmischen.

Das System verbessert durch die Automation die Produktreinheit und -sicherheit bei gleichzeitiger Erhöhung der Effizienz in der Produktion. Speziell in Bereichen mit hohen Hygieneanforderungen, Chargenreinheit und Produkttrennung verbessert der AZO COMPONENTER® Step die Einhaltung strengerer Verordnungen und Regelungen. Strikte Chargentrennung vermeidet Kreuz-Kontamination z. B. bei Allergenen und Nicht-Allergenen. Weitere Punkte, über die man sich als Anlagenbetreiber keine Gedanken mehr machen muss.

Außerdem ist das System durch seinen modularen Aufbau flexibel bei Produktumstellungen. Der Reinigungsaufwand wird durch die produktgruppenspezifischen Lager- und Zielgebinde geringer gehalten. Die Zielgebinde können, wenn erforderlich, mit zusätzlichen Inlinern versehen werden.

Grammgenaue Dosierung beim AZO COMPONENTER® Step

Wie das System funktioniert

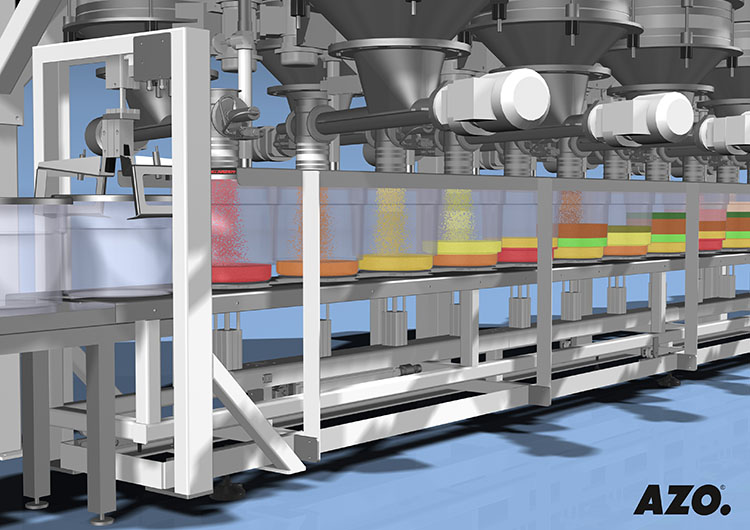

Das System besteht aus zwei Ebenen: Auf der oberen Ebene werden die Rezeptkomponenten in Vorratsbehältern bereitgestellt. Die Rohstoffe werden vor dem Befüllen mittels Barcode identifiziert und den Behältern zugeordnet. Produktverwechslungen werden minimiert und eine Rückverfolgung der Rohstoffe ist sichergestellt.

In der unteren Ebene befinden sich die Zielgebinde für die Rezepturen. Diese Gebinde werden mithilfe eines Taktschlittens unter der jeweiligen Dosierstelle positioniert. Nach dem Eindosieren der in der Rezeptur festgelegten Produktmenge wird das Zielgebinde zur nächsten Station weitertransportiert. Für jede Komponente steht eine eigene Waage zur Verfügung, so dass die Rohstoffe gleichzeitig gewogen werden können. Dadurch ergibt sich ein maximaler Zeitgewinn. Dosierrinnen oder Dosierschnecken, in Kombination mit Vibrationsböden unter den Vorratsbehältern, sichern eine exakte Dosierung der geforderten Komponenten – je nachdem, welche Bedürfnisse der jeweilige Rohstoff aufweist.

Wenn sich alle Rohstoffe entsprechend der Rezeptur im Zielgebinde befinden, wird dieses am Ende der Dosierstrecke ausgeschleust und steht für die weitere Bearbeitung bereit.

Die Zielgebinde können mittels Kennzeichnungssystem (Barcode, RFID etc.) getrackt werden und sind somit über den gesamten Prozess überwacht. D. h., sowohl die eingewogenen Rohstoffe als auch die Zuordnung der Zielgebinde zu einer bestimmten Rezeptur sind dokumentiert und reproduzierbar. Dadurch wird ein maximaler Grad an Sicherheit und Effizienz erreicht.

Automatisieren von Kleinkomponenten in größeren Batches

Da auf Sackware, Fässer und Big-Bags bzw. Kartons nicht automatisch zugegriffen werden kann, erfolgt auch hier zunächst eine bedienergeführte Umwandlung. Säcke zum Beispiel werden staubarm über einen besaugten Einfülltrichter in eine DosiBox® umgefüllt.

Die DosiBox® an sich besteht aus einem PE-Kunststoffbehälter, in transparenter, lebensmittelechter Qualität mit einer integrierten Dosierschnecke. Dieser Behälter ist in ein stabiles Aufnahmegestell mit Füßen eingesetzt. Bei der Umwandlung werden die eingegebenen Rohstoffe gleichzeitig kontrollgesiebt, in die DosiBox® eindosiert und gewogen. Über den Barcode und die Steuerung kann der Inhalt der DosiBox® eindeutig bestimmt werden – sowohl der Rohstoff als auch die eingewogene Menge.

Für größere Mengen, die in Big-Bags angeliefert werden, gibt es entsprechende Big-Bag-Entleerstationen, welche ein staubdichtes Andocken und Befüllen ermöglichen. Für die Lagerung der DosiBox®en genügt ein einfaches Hochregallager. Zur Ein- und Auslagerung können ein Stapler oder ein Regalförderfahrzeug eingesetzt werden.

Wie der DOSINENTER® aufgebaut ist

Das als linearer DOSINENTER® aufgebaute System hat Stellplätze für mehrere DosiBox®en, welche in einer festgelegten Reihe angeordnet und fixiert werden. Bei schlechtfließenden Rohstoffen kann die Austragung durch eine gezielte Vibration unterstützt werden.

Rezepturabhängig steuert eine fahrbare Waage die einzelnen DosiBox®en an und dockt dort über das DosiDock®-System staubdicht an. Nun dosiert die integrierte Dosierschnecke die in der Rezeptur festgelegte Menge in die Waage. Durch eine Grob-/ Feinumschaltung beim Dosieren werden sehr hohe Wiegegenauigkeiten erreicht.

Nach dem automatischen Abdocken erfolgt die Fahrt zur nächsten Dosierstelle. Dieser Vorgang wird so lange wiederholt, bis die Rezeptur komplett ist. Danach erfolgt die Übergabe in den weiteren Produktionsprozess, entweder über ein pneumatisches Fördersystem oder als Direktzugabe.

Der besondere Vorteil dieses Systems besteht darin, dass es aufgrund des guten Preis-Leistungs-Verhältnisses möglich ist, alle Rohstoffe in den Automatisierungsprozess einzubinden. Dies ermöglicht eine vollständige Automation der Produktion sowie die gewünschte Transparenz und Produktsicherheit.

Das DOSINENTER® System mit DosiBox®en und fahrbarer Waage

Roboterbasierte Automation von Klein- und Kleinstmengen

Konzeptstudie zum Dosieren mithilfe eines Schaufelroboters

Kleinkomponenten-Automation: What’s next?

AZO ruht sich nicht auf dem Erreichten aus und entwickelt sein Portfolio immer weiter. Neben dem bereits oft realisierten Einsatz von Robotern bei der Depalettierung von Sackwaren zur Aufgabe von Rohstoffen, wird die robotergestützte Automation in Zukunft eine wichtigere Rolle spielen. Dies birgt vor allem Vorteile bei der Verarbeitung von Allergenen oder anderen kritischen Stoffen, die z. B. auch für den Bediener potenziell gefährlich sein können. Solche widerspenstigen, „sturköpfigen“ Rohstoffe können mithilfe von Robotertechnik einfacher und sicherer dosiert, gefördert, gewogen und bereitgestellt werden, z. B. mit dem AZO RoLog®: Die Rohstoffe werden zunächst bedienergeführt in Dosier- und Lagereinheiten (DLE) zur automatischen Weiterverarbeitung bereitgestellt. Eine Sicherheitszelle grenzt den Automatisierungsbereich (Arbeitsbereich des Roboters) vom Produktionsumfeld ab. Die Rohstofflogistik in einer abgeschirmten Zelle schützt den Bediener und das Produkt. Der modulare Aufbau des Rohstoff-Lager-Moduls (RLM) gewährleistet außerdem eine hohe Flexibilität in der Erweiterung der Rohstoffkomponenten.

Der Roboter stellt die Charge vollautomatisch zusammen, indem er die richtigen DLEs entsprechend der Rezeptur bereitstellt. Aus diesen werden die geforderten Kleinstmengen an der Dosierstelle zuverlässig und exakt in das Zielgebinde dosiert. Im Bereich von 50 g bis 5 kg werden reproduzierbare Dosierergebnisse erzielt.

Nach Einwaage aller Komponenten in das Zielgebinde wird dieses an einer definierten Schnittstelle für die Weiterverarbeitung zur Verfügung gestellt. AZO RoLog® steht nun unmittelbar zur Bearbeitung weiterer Produktionsaufträge bereit. Damit arbeitet das System ohne Zeitverlust. Bei kontinuierlicher Bereitstellung von Rohstoffen und Gebinden ist eine 24/7-Produktion möglich. Das System kann stand-alone betrieben werden oder voll integriert in einer Gesamtlogistik.

Autor

Alexander Ullrich, verantwortlich für internationale Messen und Pressearbeit bei der AZO GmbH & Co. KG in Osterburken