„Wir haben die Bun-Herstellung nicht neu erfunden“, so Thomas Ismar, Senior Technology Consultant bei Zeppelin Systems, „aber wir haben sie effizienter und gleich zeitig flexibler gemacht.“

Die Flexibilität beginnt bereits bei der Teigbereitung. Die Linie startet mit einem kontinuierlichen Knetsystem aus der CODOS®NT-Serie, das den Teig direkt herstellen, aber auch nach dem Prinzip Sponge&Dough arbeiten kann.

Das CODOS®NT-System, das heute weltweit in mehr als 100 Anlagen in der Backwarenproduktion im Einsatz ist, wurde mit neuer Antriebstechnik, neuer Kühlung, Knetraumreinigung und einer neuen Steuerung, die mit der übergeordneten Automatisierungs- und Digitalisierungssoftware von Zeppelin kommuniziert, grundlegend überarbeitet.

Der bisherige Asynchron-Getriebemotor wurde gegen einen wassergekühlten Servoantrieb mit einem einstufigen Untersetzungsgetriebe ausgetauscht, was nicht nur eine Gewichtsersparnis von 40 %, sondern auch eine reduzierte Einbaulänge mit sich bringt, d. h., es wird Platz gespart, zugleich sinkt der Energieverbrauch. Außerdem werden alle Anlagen mit einer Not-Aus-Funktion ausgestattet, die bei Betätigung sofort zum Stillstand des Systems führt.

Auch das Kühlsystem des CODOS®NT wurde komplett überarbeitet. Der Konti-Kneter hat einen Doppelmantel. Dadurch kann der Teig während des kontinuierlichen Transportes (Knetprozess) temperiert werden. Der Wärmeübergang wurde effizienter gestaltet.

Das bisherige Modell hatte Aggregate wie Pumpe und Ventile am Kneter montiert. Das neue Modell NT hat lediglich die Anschlüsse am Kneter, die Technik ist außerhalb im Codos-Turm neben den Dosieraggregaten platziert. Auf Grundlage von Forschungsarbeiten am Institut für Getreideverarbeitung in Nuthetal (IGV) wurden zudem die Geometrie der Mischwerkzeuge weiter optimiert. Michael Piepenbrock, Business Unit Leiter Food Processing Plants: „Die Verbesserungen führen zu mehr Leistung bei weniger Energieverbrauch und machen den CODOS® skalierbar.” Es wird einen CODOS®NT 160 mit einer Produktionskapazität von ca. 3 t/h, den CODOS®NT 200 mit 4–5 t/h und den CODOS®NT 230 mit einer Kapazität bis 8 t/h geben.

In 80 % aller Fälle wird ein CODOS®NT mit einem DymoMix kombiniert, der den CODOS®NT mit vorgemischtem Teig versorgt. Bei der Verwendung von Mehl mit extrem hohem Glutengehalt kommt in der Regel eine zweistufige CODOS®NT-Lösung zum Einsatz, um den Energieeintrag zu gewährleisten.

Für das „Sponge&Dough“ Prinzip werden zwischen Vorteigherstellung und Endkneter Transportbänder installiert, auf denen der Vorteig während des Transportes ruhen und fermentieren kann, auf Wunsch bis zu 24 h lang. Das Transportband passt sich der gewünschten Ruhezeit an und kann bis zu 9 t Teig aufnehmen. Für Buns, so Thomas Ismar, werden üblicherweise vier Stunden Fermentation veranschlagt. Bei einer Knetleistung von 4 t/h Sponge&Dough würde eine Transportunit von 20 m Länge, 6 m Höhe und 4 m Breite benötigt werden. Aber nicht nur der Platzbedarf fällt bescheiden aus, auch der Investitionsetat für die Fermentation bleibt mit einer halben Million EUR sehr übersichtlich. Ismar: „Das dürfte die wohl preiswerteste Sponge& Dough-Lösung überhaupt sein.“ Bei Bedarf können Kneter und Fermentationsstrecke natürlich auch eingehaust und klimatisiert werden.

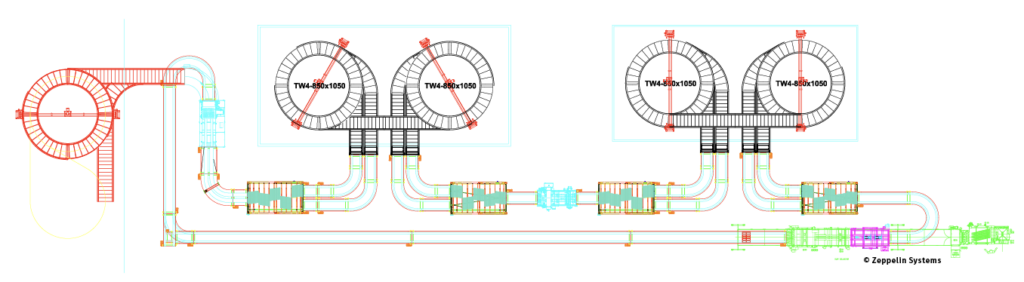

Layout für eine Bun-Linie mit einer Stundenleistung von 30.000 Stück pro Stunde. Die größte bislang entworfene Linie liefert bis zu 60.000 Buns/h

Das Layout basiert auf einer Kooperation mit namhaften europäischen Herstellern wie Handtmann, der die Teigteiler liefert, sowie der Tecnopool-Gruppe, die für Blechhandling, Gären, Backen, Kühlung und gegebenenfalls Froster zuständig ist. Tecnopool ist Spezialist für Spiralsysteme für alle Temperaturbereiche und entwickelte u. a. einen neuartigen thermoölbeheizten Spiralofen, bei dem das heiße Öl in Rohren unterhalb der Spiralebenen zirkuliert. Durch die Bauweise der Spirale laufen die Rohre unterhalb der einen Ebene und oberhalb der nächsten. So bekommt das Backgut von beiden Richtungen Strahlungshitze. Ob der Ofen rund oder oval gebaut wird, ob Bandein- und auslauf oben oder unten angesiedelt sind, entscheidet der Kunde bzw. das gewünschte Produktionsprogramm, ebenso die Höhe des Ofens und damit die Anzahl der Spiralebenen. Um für ein Produkt ein spezielles Hitzeprofil über die Zeit zu realisieren, lässt sich der Ofen in Temperaturzonen mit getrennten Ölkreisläufen unterteilen. Bei Bedarf liefert ein vom heißen Öl versorgter Wärmetauscher im Zentrum des Ofens zusammen mit einem Ventilator Konvektionshitze. Für den Transport der Backwaren stehen unterschiedliche Stahlstab-Bänder zur Auswahl, je nachdem, ob direkt auf dem Band, auf Blechen oder in Formenverbänden gebacken werden soll. Eine Kombination von Spiralgärschrank, Spiralofen und Spiralkühler braucht laut Tecnopool bis zu 600 qm weniger Platz als Tunnelofen-Linien.