„Integrated Bakery“ ist ein wenig anders als andere Beratungsunternehmen. Die Niederländer treten als Turnkey-Lieferant auf und geben eine Leistungs-Garantie.

Neubau, Modernisierung oder Automatisierung der Bäckereiproduktion – für Frans van der Schoot und sein Team ist das „täglich Brot“. Von ihrem Standort in Hedel aus reisen sie in die Welt, um Kunden zu beraten, Planungen und Realisierung zu übernehmen und, wenn gewünscht, auch als Unternehmer auf eigene Verantwortung durchzuführen. Dann treten sie dem Kunden gegenüber als Projektmanager und Lieferant mit allen Pflichten auf, und den gemeinsam ausgesuchten Lieferanten gegenüber als Kunde. Sie garantieren die Funktion, Leistung und Zeitschiene der Linien und sind zuständig dafür, lokale Servicekräfte bereitzustellen.

Ihre geografischen Schwerpunkte liegen in Westeuropa, dem Mittleren Osten, der von einer Dependance in Dubai betreut wird, Afrika und Indien. Seit zwei Jahren ist Integrated Bakery außerdem zusammen mit anderen niederländischen Firmen Teil eines Konsortiums, das den chinesischen Markt betreut. Ihre Kunden sind Mittelständler, die es vorziehen, bei ihren Investitionsvorhaben einen und nicht ein Dutzend Ansprechpartner zu haben – One-Stop-Shopping für Investoren.

Gründer des Unternehmens, das heute über ein Kernteam von 15 Mitarbeitern verfügt, die je nach Projekt Spezialisten oder freie Mitarbeiter hinzuziehen, ist Frans van der Schoot. Aus einer Bäckerfamilie stammend, studierte der Niederländer Maschinenbau und heuerte dann als Ingenieur für Planung und Bäckereibau bei einer der damals größten Bäckereigruppen der Niederlande an, die rund 40 industrielle Bäckereien betrieb. Nach deren Verkauf startete er vor 25 Jahren sein eigenes Business als Berater für Bäckereikonzepte und Einrichtungen von der Machbarkeitsstudie bis hin zur Schlüsselübergabe mit Garantieschein. Wie breit das Arbeitsfeld von Integrated Bakery ist, zeigen drei Beispiele: Integration einer gebrauchten Kastenbrotlinie bei Vermaut’s Boerenbrood in Belgien, der Neubau einer hochmodernen Produktionsfabrik für Rich Products Ltd in Andover/UK, bei der Integrated Bakeries 19 verschiedene Zulieferanten zu einer Einheit formte, und Beispiel Nr. 3 stammt aus dem Fernen Osten, wo ein Unternehmen mit Hilfe der Niederländer aus einer großen, aber eher handwerklichen Produktionsstruktur einen effizienten industriellen, aber gleichwohl flexiblen Backwarenhersteller formte.

Beispiel 1: Eine gebrauchte Kastenbrotlinie geht von Spanien nach Belgien

Vermaut’s Boerenbrood (Teil von Diversi Foods) ist eine Bäckerei im belgischen Lendelede, die täglich Frisch- und Pre-baked (Bake-off-) Brot (TK) an diverse Abnehmer liefert. Das Unternehmen setzt seit Generationen traditionell auf in Steinöfen gebackenes Brot. Kastenbrote, Pistolets (kleine französische Brötchen), Patisserie und Viennoiserie gehören ebenso zum Angebot wie runde Brote.

Vermaut’s Kastenbrotlinie

„Letztes Jahr bestand die dringende Notwendigkeit, die Kapazität zur Herstellung von Kastenbrot auszubauen. Voraussetzung für die Kapazitätserweiterung war eine kurze Amortisationszeit der Investition. Nach einem Vergleich zwischen einer komplett neuen Linie und einer gebrauchten Linie stellte sich heraus, dass die Lösung in einer gebrauchten Linie lag, die Dubet (eine Schwesterfirma von Integrated Bakery) in Spanien auffand. Die Linie erwies sich als sehr attraktive Option und enthielt eine Reihe zusätzlicher Komponenten, die für die Bäckerei einen Mehrwert darstellten. Zum Beispiel enthielt sie einen Infrarotofen, in dem krustenloses Brot hergestellt werden konnte.

Das schlüsselfertige Projekt, das Vermaut und Integrated Bakery sowie Dubet vereinbarten, umfasste Demontage, Transport, Überholung, Engineering, Projektmanagement, Neuinstallation und Inbetriebnahme.

Frans van der Schoot: „Wir begannen mit der Anpassung der Anlage, da sie in ein bestehendes Gebäude integriert werden musste. Gleichzeitig begannen wir mit der Demontage. Nach dem Transport nach Belgien wurde die Linie schrittweise überholt und unter unserer Aufsicht installiert. Aufgrund des neuen Layouts mussten verschiedene technische Konfigurationsänderungen vorgenommen werden (Engineering). Darüber hinaus waren entsprechend dem Gebäudes Modifikationen erforderlich, um die Sicherheitsanforderungen (CE-Norm) mit dem neuen Layout weiterhin zu erfüllen. Nach der Installation bestand die Aufgabe darin, die Linie in Betrieb zu nehmen. Hierbei wurden vier Phasen durchlaufen: Trockentest, Test mit Teig, erster Produktionslauf und als letzte Phase die Übergabe an den Kunden.“

Frans van der Schoot

Beispiel 2: Neubau einer hochmodernen Produktionsfabrik

Rich Products Corporation (Rich’s) ist eines der weltweit größten Familienunternehmen in der Lebensmittelbranche und ein führender Anbieter einer breiten Palette an Bäckereiprodukten wie milchfreie Toppings, Kuchen, Desserts, Pizzen, Brötchen, Muffins, Keksen usw. Rich’s ist auch der Gründer eines nicht zum Molkereisegment gehörenden Teils der Tiefkühlindustrie, verkauft Produkte in über 100 Länder und betreibt derzeit über 50 Produktionsstätten auf sechs Kontinenten.

Der britische Geschäftsbereich, die Rich’s Products Ltd., will eine neue europäische Produktionsstätte in Andover, Großbritannien, errichten. Diese neue Bäckerei soll ein Beispiel für die Bäckerei der Zukunft werden, mit Wachstumsmöglichkeiten und ausgerüstet mit neuester Technologie und Automatisierung. Das Projekt umfasst mehrere Produktionslinien, in die unterschiedliche Ausrüstungen und Technologien integriert werden müssen, von der Zutatenversorgung bis zur Palettierung.

Rich’s beauftragte Integrated Bakery, diese Anlage zu entwickeln und zu realisieren. Zum Lieferumfang gehörten Beratung, Bäckereitechnik und Projektmanagement-Dienstleistungen, sowohl was die technischen Lösungen als auch die Installationen und die architektonische Planung des Gebäudes anbelangte.

Die erste Bäckerei-Produktionslinie startete im Januar 2019, die gesamte Anlage ist seit Mitte des Jahres in Betrieb. Equipment von 18 verschiedenen Lieferanten war bei der Realisierung zu integrieren. Jeder Lieferant trug durch seine Spezialisierung dazu bei, eine optimal ausgestattete Produktionsanlage zu schaffen mit Eigenschaften wie geringem Platzbedarf, arbeitsfreundlichen Abläufen, geringem Energieverbrauch, automatisierter, flexibler Produktion, skalierbarer Kapazität und nachrüstbar (Automatisierungsgrad) usw. Aus einer solchen Vorgehensweise resultiert ein äußerst flexibles Produkt mit einer langen Lebensdauer, das die Anforderungen seitens zukünftiger Produktionen, auch von neuen Backwaren, erfüllen kann.

Beispiel 3: Leistungsverbesserung

Anfang 2016 wurde Integrated Bakery von einer Bäckerei aus Fernost angesprochen, die bei einer ihrer Produktionen Leistungsverbesserungen anstrebte und eine große Auswahl an gebackenen Produkten herstellte, die täglich frisch ausgeliefert wurden.

Das Unternehmen arbeitete auf hohem Leistungsniveau, aber immer noch auf handwerklicher Basis. Während eines Besuchs vor Ort wurde das wahre Bedürfnis offensichtlich: mehr Output in einer Bäckerei, die bereits voll war mit Bäckereimaschinen und zudem extrem viele (zu viele) Mitarbeiter in der Produktion beschäftigte.

Ein hochflexibles Produktionssystem war genau das Richtige. Aber wie kann man in einer solchen produktiven Umgebung Platz schaffen, ohne den täglichen Betrieb zu gefährden? Es gelang dem Beratungsunternehmen, den Kunden davon zu überzeugen, einen seiner Tunnelöfen aufzugeben, um so den Platz für eine andere Idee freizugeben. In der Konzeptionsphase wurden verschiedene technische Lösungen für den noch verfügbaren begrenzten Raum geplant. Ein traditionelles lineares Produktionssystem kam aufgrund der räumlichen Enge nicht infrage. Auch hätte es nicht die große Produktvielfalt mit kleinen Produk-

tionsmengen bewältigen können.

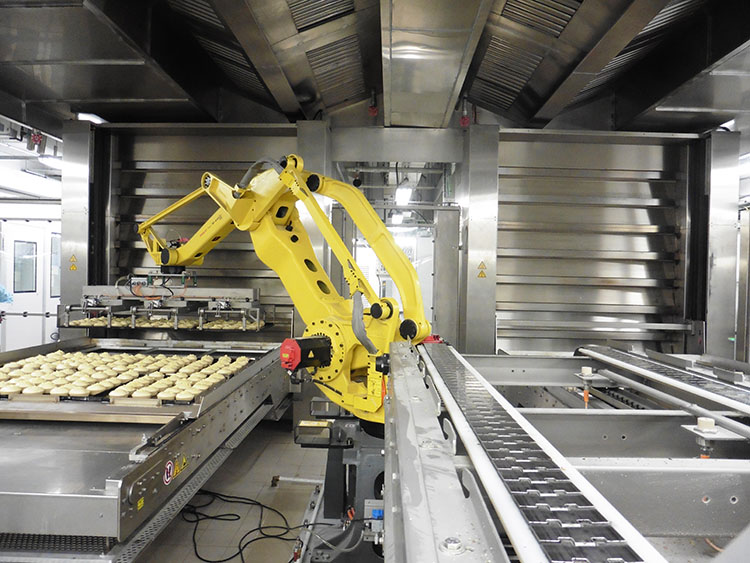

Bei der Bewertung von Systemen wie einem Tunnel-/Racksystem oder dem innovativen BOX-System, einer flexiblen Lösung, die auf thermoölbeheizten stationären Öfen basiert, wurde die Entscheidung für ein robotergestütztes Multideck-System getroffen, eine Lösung, die in einer niederländischen Bäckerei vor etwa zehn Jahren entwickelt und gebaut wurde. Frans van der Schoot: „Angesichts der Tatsache, dass Integrated Bakery kein Hersteller von Ausrüstungen ist, denken wir eher in Richtung Lösungsmöglichkeit, statt zu versuchen, das, was wir produzieren, zu verkaufen. Wir konnten verschiedene auf dem Markt verfügbare mögliche Lösungen prüfen, sie an die Bedürfnisse des Kunden anpassen und schließlich eine praktikable Lösung finden. Wir brachten damit den Kunden in die Lage, auf engstem Raum mit einem geringen Bedarf an Produktionspersonal verschiedenste Produkte auf hohem Qualitätsniveau herzustellen.“