Über Pick-and-Place-Robotik und was sich die Backbranche von der Süßwarenindustrie abschauen könnte, darüber sprachen wir mit Martin Sauter, Verkaufsleiter der Gerhard Schubert GmbH.

b+b: Welche Marktbedeutung hat das Verpacken mit Pick-and-Place-Robotern in der Backwarenbranche?

Sauter: In der Backwarenindustrie sehen wir noch Nachholbedarf, hier ist die Süßwarenindustrie Vorreiter. Wir bemerken jedoch ein stark zunehmendes Interesse. Oft können wir in der Süßwarenindustrie erprobte Lösungen für die Backwarenindustrie adaptieren.

b+b: Worin liegt der Vorteil gegenüber klassischen Verpackungslinien?

Sauter: Bei Verpackungslösungen mit Robotertechnik liegen die Flexibilität und die Intelligenz in der Programmierung und in den Roboter-Werkzeugen. Durch den größtmöglichen Verzicht auf mechanische Komponenten im Produkt- und Verpackungshandling eröffnen sich ganz neue Möglichkeiten, bei schonender Produkthandhabung und flexiblen Verpackungsformaten. Insbesondere in Verbindung mit Bildverarbeitungssystemen, die ebenfalls von Schubert entwickelt, gebaut und auf der Steuerungsplattform VMS programmiert werden, lassen sich neue Standards in puncto Produktionssicherheit und Qualität erreichen. Kurze Umstellzeiten, Flexibilität auf zukünftige Anforderungen und Leistungsredundanzen können ebenso berücksichtigt werden wie Kosteneffizienz und Wirtschaftlichkeit.

b+b: Für welche Backwaren und für welche Packungen werden Pick-and-Place-Roboter eingesetzt?

Sauter: Im Grunde gibt es in der Backwarenbranche kein Produkt, das wir nicht schon einmal gehandhabt und verpackt hätten. Unsere Maschinen nehmen die Produkte von einem Produktband nach dem Industriebackofen auf und legen sie in Karton- oder Plastiktrays und/oder direkt in die Zuführkette einer horizontalen Schlauchbeutelverpackungsanlage. In den letzten Jahren haben wir sehr viele Anlagen für klassische Backwaren wie Croissants, Berliner, Donuts, Waffeln, Brot und Brötchen geliefert, die neben der Einzel- oder Kleinverpackung oftmals (auf derselben Anlage) auch in Großgebinde wie Versandkartons oder Plastikkisten gelegt werden.

Im Video: Robotik bei San Giorgio

Ein Video vom Befüllen und Verpacken von Croissants beim italienischen Backwarenhersteller San Giorgio sehen Sie bei YouTube.

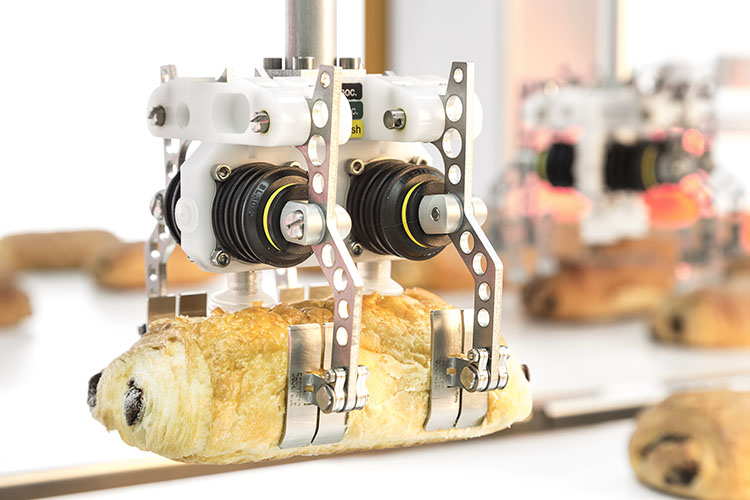

Mit einem Greifer lassen sich zerbrechliche Produkte wie Pain au chocolat handeln

Die Kekse werden durch Vierachsroboter vom Transportband in Trays abgelegt

b+b: Welche weiteren Aufgaben sehen Sie für die Zukunft?

Sauter: Wir können uns sehr gut vorstellen, dass weitere (Verarbeitungs-)Prozesse in unsere Anlagen integriert werden. Zum Beispiel haben wir für den italienischen Backwarenhersteller San Giorgio eine Anlage entwickelt, bei der Croissants vor dem Verpacken mit einer Creme oder Konfitüre befüllt werden. Mit einem Transportroboter, dem Transmodul, können wir daneben noch eine Verkettung zu vor- und/oder nachgelagerten Prozessen schnittstellenfrei realisieren.

b+b: Wo liegen die Grenzen des Pick-and-Place?

Sauter: Genau genommen konkurriert jede Verpackungsautomation mit manueller Arbeit. In Ländern und Regionen, in denen die Lohnkosten sehr niedrig sind und auch Hygiene- oder Qualitätsaspekte eine eher untergeordnete Rolle spielen, ist eine Automatisierung für Hersteller oft weniger relevant. Im Umkehrschluss heißt dies: Wenn auch oft nur einer der oben genannten Faktoren zutrifft, ist sie sinnvoll und rechnet sich.

b+b: Ist die Betriebsgröße für die Rentabilität entscheidend?

Sauter: Einige unserer Gesprächspartner sind dieser Meinung. Unsere Erfahrung und unsere Referenzliste zeigen das Gegenteil, sie reicht vom Kleinbetrieb mit 30 Beschäftigten bis zu multinationalen Konzernen.

b+b: Sie sprachen eingangs von der Süßwarenindustrie als Vorreiter. Gibt es weitere Aspekte, die sich die Backbranche Ihrer Meinung nach abschauen könnte?

Sauter: Ja, Ideen, was die Warenpräsentation am POS, Packformate, innovative Packmittel und Darreichungsformen angeht. Erste Vorreiter, die sich von der reinen Verpackung als Produktschutz hin in Richtung Lifestyle, Unterscheidung und Convenience entwickeln, sind aber auch hier erkennbar. Innovative Technologien wie das Verpacken in Schlauchbeutel und Umweltaspekte, z. B. weg vom Plastiktray hin zu Karton, finden derzeit in der Backbranche noch wenig Beachtung.

b+b: Aus welchen Regionen der Welt stellen Sie derzeit die größten Nachfrageimpulse nach Pick-and-Place-Robotertechnik fest?

Sauter: Aufgrund der bereits genannten Faktoren haben entwickelte Märkte in Europa, Nordamerika und Japan den größten Handlungsdruck. Wie sich ein Markt aber innerhalb kurzer Zeit vom manuellen Produktionsstandort – wegen günstigen Personalkosten und gutem Ausbildungsstand – entwickeln kann, sehen wir am Beispiel Polen. Noch vor wenigen Jahren wurden im großen Stil personalintensive Produktionslinien dorthin verlagert. Diese werden inzwischen entweder vollautomatisiert zurückverlegt oder die Fabriken in Polen selbst automatisiert. Das Beispiel Polen steht nur exemplarisch für die Länderregionen Ost- und Südosteuropa, Mittel- und Südamerika und einige Regionen im Mittleren Osten sowie Asien.

b+b: Welche Backwaren sind schwierig zu handeln?

Sauter: Am einfachsten lassen sich gleichmäßige und stabile Produkte verarbeiten. Unsere Expertise liegt aber gerade auch im Handling empfindlicher und unregelmäßiger Produkte. Durch die Kombination von Bildverarbeitung und Werkzeugentwicklung (Greifer/Sauger) sind wir in der Lage, für schwierige Produkteigenschaften und Packanforderungen die passende Lösung auszuarbeiten.

b+b: Wo liegen die Herausforderungen z. B. beim Verpacken von Siedegebäck?

Sauter: Bei gefrosteten Siedegebäcken können Probleme auftreten, wenn die Gebäcke die Standardgröße überschreiten. Die Greifer könnten „gecrashed“ werden. In diesem Zusammenhang ist die Qualität und Einbindung der Bildverarbeitung in Verbindung mit dem Pick-and-Place-Roboter entscheidend. Unsere Bildverarbeitungssysteme erkennen zu große Produkte – besser gesagt: Sie erkennen Produkte nicht zweidimensional (Länge und Breite), sondern auch dreidimensional (Höhe bzw. Höhenprofil). Dadurch können wir eine Beschädigung der Sauger oder Greifer durch das Produkt nahezu ausschließen.

b+b: …. und beim Verpacken von Keksen?

Sauter: Bei nicht vollständig ausgekühlten Keksen ist die Verwendung eines Vakuumsaugers zum Produkthandling nicht empfehlenswert, da das noch nicht ausgehärtete Fett aus dem Produkt gesaugt werden kann und dadurch die Produktqualität beeinflusst wird und sich in der Anlage weitere Störungen ergeben können.

Pick and Place bei ARYZTA

Am ARYZTA-Standort in Eisleben nimmt die Pickerlinie Krapfen (Berliner) vom Transportband und legt sie in Kartontrays ab. Pro Stunde bewegt die Anlage laut ARYZTA rund 40.000 Krapfen.

b+b: In welchem Gewichtsbereich dürfen die zu verpackenden Backwaren liegen?

Sauter: Gewichtsmäßig gibt es keine Beschränkung.

b+b: Welche Stundenleistung erreichen die Pick-and-Place-Anlagen?

Sauter: Wir sprechen in der Regel über Leistungen pro Minute, da für eine optimale Ausnutzung der Anlagenkapazität eine gleichbleibende Produktzuführleistung eine entscheidende Rolle spielt. Wir haben wahrscheinlich das komplette Leistungsspektrum bereits bearbeitet. Von ganz geringen Leistungen von 30 Stück pro Minute (= 1.800 Stück/h) bis hin zu 5.000 Stück pro Minute (= 300.000 Stück/h).

b+b: Was limitiert eine Maximalleistung?

Sauter: Da wir die Robotersysteme modular aufbauen und skalieren können, ist die Maximalleistung der Gesamtanlage eine Addition der Leistungen der dafür benötigten Roboteraggregate. Zu berücksichtigen sind beeinflussende Faktoren wie Zuführbandbreite, Zuführbandgeschwindigkeit, maximal mögliche Beschleunigungen in Bezug auf Produkt und Werkzeug (auch in Verbindung mit dem Gewicht), minimal und maximale Verfahrwege, maximale Geschwindigkeit des Ablagetransporteurs, Anzahl der Aufnahme- und Ablagepositionen im Verarbeitungsbereich sowie Zusatzhandlingaufgaben, z. B. eine spezielle Produktausrichtung. Am Ende resultiert eine Beschränkung oft aus limitierten Platzverhältnissen beim Kunden. Da wir aber die wohl höchste „Roboterdichte je Fläche“ in unseren Anlagen realisiert haben, können wir auch hohe Leistungen auf geringstem Platzbedarf umsetzen.

b+b: In welchem Temperaturbereich arbeiten Pick-and-Place-Roboter?

Sauter: Wir haben von knapp über dem Gefrierpunkt bis hin zu Temperaturen nahe 50 °C schon viele Anlagen realisiert. Bei hohen Temperaturen ist die Kühlung der elektrischen Bauteile, insbesondere der Steuerungselemente, ein essenzieller Baustein, den wir mit der Integration von Kühlgeräten berücksichtigen.

b+b: Werden die optischen Sensoren der Anlagen durch Mehlstaub, hohe Luftfeuchtigkeit o. Ä. in ihrer Funktion beeinträchtigt?

Sauter: In diesem Zusammenhang sind regelmäßige Reinigungs- und Wartungsprozeduren nicht vermeidbar. Durch gezielte Platzierung von Absaugeinrichtungen können Reinigungsintervalle aber teilweise verlängert werden.

b+b: Hygiene ist ein wichtiges Thema. Wie gewährleisten Sie diese?

Sauter: Die Berücksichtigung hygienischer Aspekte bei der Konstruktion von Roboter-Werkzeugen, Aggregaten und Baugruppen ist selbstverständlich. Insbesondere die leichte Zugänglichkeit gewährleistet eine einfache und schnelle Reinigung.

b+b: Woran arbeiten Sie zurzeit in der Entwicklung?

Sauter: Wir entwickeln derzeit neue Vierachs- und Fünfachsroboter. Darüber hinaus arbeiten wir im Hinblick auf die interpack 2020 bereits an einigen Entwicklungen, die wir als selbstverstandener Impulsgeber der Branche zu diesem Zeitpunkt noch nicht verraten wollen.

b+b: Herr Sauter, vielen Dank für das Gespräch.