Pizza ist eines der beliebtesten Nahrungsmittel weltweit und verschiedene Anlagenbauer bieten industrielle Pizzalinien an. Eine kleine Übersicht über Hersteller und Methoden.

Pizza kann kundenspezifisch produziert werden, um beinah allen persönlichen Vorlieben und diätetischen und religiösen Einschränkungen gerecht zu werden. Eine Pizza lässt sich zudem an eine Reihe regionaler Vorlieben anpassen. Dazu kommen Variationen von Pizzas und Pizza-ähnlichen Snacks. Hersteller von industriellen Pizzalinien bieten verschiedenste Lösungen und Verfahren an. Eine kleine, nicht vollständige Übersicht von Anlagenbauern und Verfahren.

FRITSCH Pizzalinien beginnen mit einer Teigbandlinie, die nach der FRITSCH-SoftProcessing© Methode arbeiten, um den Teig vorsichtig in ein Teigband zu formen, während die Struktur weicher Teige beibehalten wird, so der Hersteller. Die SoftProcessing© Methode verwendet dabei einen Satellitenkopf. Der Satellitenkopf hat acht Walzen mit einer Antihaftbeschichtung und bewegt sich in derselben Richtung wie das Teigband. Jede der acht Walzen bewegt sich in der Gegenrichtung des Teigbands. Nachdem der Teig auf die gewünschte Teigbandstärke reduziert ist, kann der Teig, je nach Verfahren, z. B. in den Gärschrank. Um eine leicht unregelmäßige Form zu schaffen, kann nach dem Gären eine Stocherwalze verwendet werden, um in den Teig zu stoßen und damit eine manuelle Aufarbeitung nachzuahmen. Eine FRITSCH IMPRESSA Pizzalinie kann verwendet werden, um italienische Pizza, amerikanische Pizza, Pizzataschen und Fladenbrote herzustellen.

Pizzaherstellung im Fritsch Technology Center (FTC) in Kitzingen. Hier kann der Kunde eine Pizzalinie z. B. mit eigenen Rohstoffen ausprobieren

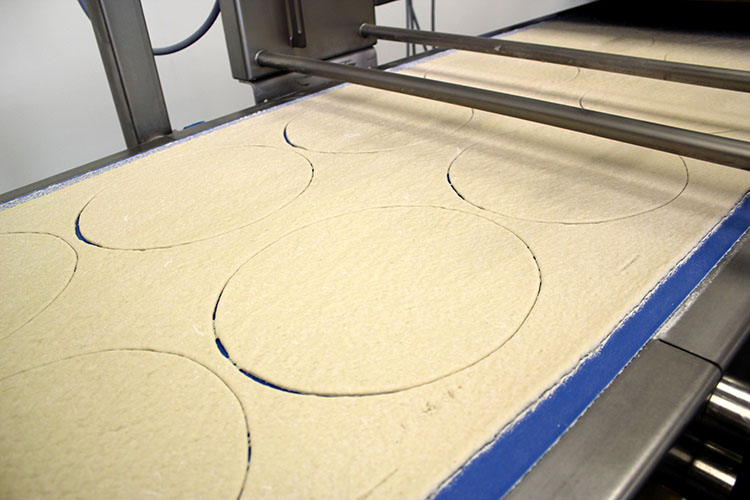

Generell gibt es zwei Arten, Pizzaböden zu machen, entweder aus einer Teigkugel oder von einer Teigbandlinie, wobei die Pizzaböden ausgestochen werden.

Während sich FRITSCH auf die Teigaufarbeitung spezialisiert hat, bietet FRITSCH Bakery Systems auch die Planung kompletter Pizzalinien an, die über die Teigbandlinie hinausgehen. FRITSCH Bakery Systems plant die Konzeption und koordiniert die Lieferanten für Öfen, Froster und Verpackungsanlagen aus einer Hand, um eine schlüsselfertige Lösung der ganzen Pizzalinie anzubieten.

Die Kaak Gruppe kann ebenfalls schlüsselfertige Lösungen anbieten, um eine industrielle Pizzalinie zu erstellen. Die Verbindung verschiedener Geschäftsbereiche (DrieM, Daub, MCS, Benier und Kaak FPS) ermöglicht es, kombiniertes Fachwissen innerhalb der Gesellschaft bei der Konzeption einer Pizzalinie zu nutzen, die den Variationen in der Pizzaherstellung gerecht wird. Diese schlüsselfertigen Linien bieten Leistungen von bis zu 6.000 Stück pro Stunde für Standardpizza (oder 4.000 Stück/Stunde für glutenfreie Produkte).

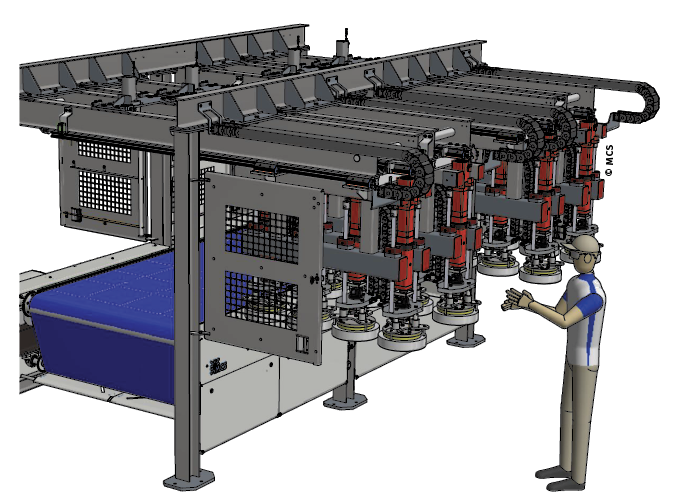

Die vollautomatische Pizzapresse von MCS. Zum Reinigen oder beim Produktwechsel können die Pressköpfe seitlich herausgefahren werden

Die integrierte Pizzaproduktion von Kaak bietet all die verschiedenen Bestandteile, die für die Pizzaherstellung notwendig sind, einschließlich: Dosieren, Mischen, Formen, Gären, Backen, Abkühlen, Belegen und Frosten. Kneten und die Aufarbeitung wird durch Benier bereitgestellt, Öfen z. B. durch MCS, Spiralkühler von Kaak und Förderbänder durch Multiparts. MCS bietet zudem die MDD Mischsysteme. Weiterhin gibt es eine Pizzapresse aus Italien. Nachdem der Teig zu Kugeln geformt wurde, werden diese entweder auf Bleche oder auf das Band gelegt, um zur MCS Heißpresse zu gelangen. Die auf die Bleche gelegten Teigkugeln werden zunächst leicht ohne Hitze auf die Bleche gedrückt. Dann werden die Teigstücke unter einen Druckkopf gelegt, der Druck und Hitze anwendet, um den Teig bis an die Blechwände zu drücken und einen Rand beim Boden herzustellen. Ohne das Blech kann der Teig auf das Förderband gedrückt werden. Die vom Gärschrank kommenden Teigstücke werden aufgereiht, um unter die Druckköpfe befördert zu werden. Dies gestattet das traditionelle Verfahren der Teighandhabung, heißt es weiter. Außerdem stellt MCS einige Variationen von Gärschränken für diese heißgepressten Böden her. Neben Anlagen zum Herstellen von Pizzaböden aus Teigkugeln stellt DrieM auch eine Teigbandanlage her, wobei die Pizzaböden dann ausgestochen werden.

Die größte von AMF Tromp hergestellte Pizzalinie wurde in den USA installiert und erzeugte 100.000 Böden pro Stunde. Die Gruppe liefert maßgeschneiderte Linien. Dabei kann der Kunde wählen, ob sein Pizzaboden entweder aus einer Teigkugel oder aus einem Teigband entstehen soll. Die Tromp Teigbandlinie bietet dabei eine schonende Teighandhabung, die die Struktur, Konsistenz und das Volumen des Teigs beibehält, erklärte das Unternehmen.

Für Böden aus einer Teigkugel verwendet AMF Tromp einen Teigteiler. Dies bietet eine hohe Gewichtgenauigkeit und höhere Leistung als eine Teigbandanlage.

Zum Belegen und Dekorieren werden verschiedene Systeme angeboten, um Zutaten wie Käse, Fleisch und Gemüse aufzubringen. Überschüssige Zutaten werden in den Zutatentrichter zurückgeführt. Auch die AMF Tromp Gärsysteme sind maßgeschneidert. Öfen können ebenso kundenspezifisch ausgelegt werden. Somit bietet AMF Tromp eine integrierte Pizzalösung durch die Partnerschaften mit AMF, AMF Den Boer und Reading Bakery Systems.

Rademaker bietet eine Pizzalinie, die in der Lage ist, Pizzas in verschiedenen Formen und Größen herzustellen, sowie auch alternative Erzeugnisse oder Variationen wie Pizzabaguettes und Pizzastangen. Die Rademaker Pizzalinie kann zwischen 500 kg bis 6.500 kg Teig pro Stunde verarbeiten. Dabei ist das Unternehmen spezialisiert auf die Teigbandtechnologie. Mit einer Arbeitsbreite von 600 bis 1.600 mm gewährt die Teigbandlinie die nötige Flexibilität, um eine breite Palette von Produkten und Formen herzustellen. Dabei sind die Kapazitäten von Produkt und Teigdicke abhängig. Gärschränke können bei Bedarf „in-line“ aufgestellt werden, um Teigbänder vor dem Schneiden des Produkts zu gären. Die Rademaker-Pizzabeleglösung ist ein modulares System, das Flexibilität und schnelle Umstellung gewährleistet, um eine belegte Pizza mit Tomatensoße, Gemüse, Käse, Fleisch und anderen Belägen zu produzieren, heißt es weiter. So bieten die Anlagenbauer kundenspezifische Lösungen zum Produzieren von Pizza an.