Schlecht zu reinigen, ungenau und Sensoren, die ständig nicht funktionierten – mit diesen Problemen kämpfte eine niederländische Großbäckerei beim Abtransport eines Teigkessels. Die Lösung brachte die Installation eines neuen Kessel-Transport-Systems.

Manchmal sind es die kleinen Dinge, die für große Veränderungen sorgen oder auch einfach die Produktion optimieren. So beklagte sich ein Produktionsleiter einer niederländischen Großbäckerei bei Ton Hoogendam, Geschäftsführer H2 automatisering b.v., ’s-Hertogenbosch, Niederlande, über ständige Produktionsunterbrechungen bei der Brötchen-Linie. Der Grund für die Störungen war das Kessel-Transport-System der Knetanlage. So versorgt ein Knetsystem, bestehend aus zwei Knetern mit Bodenentleerung, die Brötchen-Linie kontinuierlich mit Teig. Dabei werden die Hauptrohstoffe vollautomatisch direkt in die Kessel dosiert. Bei einigen Rezepturen werden noch Rohstoffe bzw. Backmittel händisch dazugewogen. Auch das Kneten sowie der Abtransport des fertigen Teiges erfolgt vollautomatisch. Allerdings kam es durch Mehlstaub und Teigreste immer wieder zu Problemen. Die Sensoren fielen aus und zudem war das Kessel-Transport-System sehr schwer zu reinigen, wie der Produktionsleiter, dessen Betrieb aus Wettbewerbsgründen nicht genannt werden darf, gegenüber der Redaktion beim Besuch vor Ort beteuerte.

Hoher Reinigungsaufwand

So sorgte die Position des Druckluftzylinders, welcher für den Transport und die Positionierung des Kessels zuständig war, für einen erhöhten Reinigungsaufwand. Der Zylinder war so knapp (ca. 1 cm) über dem Fußboden installiert, dass das Personal den engen Spalt zwischen Fußboden und Druckluftzylinder kaum reinigen konnte. Dazu kamen die Druckluftanschlüsse und ein Schienen-System, welches ebenso den Reinigungsaufwand erhöhte.

Vorher: Das alte Kessel-Transport-System mit Druckluftanschlüssen arbeitet oft nicht exakt

Vorher: Auf einer Schiene fuhr der Kessel nach dem Befüllen mit Teig zum Hebekipper. Das Reinigen war schwierig und aufwendig

Auch die Zuverlässigkeit des Transportsystems war unbefriedigend, da die Position des Transportkessels, welcher den Teig nach dem Kneten aufnimmt und zum Hebekipper transportiert, oft sehr ungenau war. So meldete die Anlage eine Störung und das Personal musste den Kessel nachjustieren. Dies war, nach Angaben der Bäckerei, auch der Verwendung der Druckluft geschuldet, welche ein exaktes Arbeiten des Kessel-Transport-Systems verhinderte und einfach zu ungenau arbeitet. All diese Probleme wurden an Ton Hoogendam herangetragen. Der Niederländer stellte sich der Herausforderung und innerhalb kurzer Zeit wurde ein neues System entwickelt und installiert.

Kessel-Transport H2.0

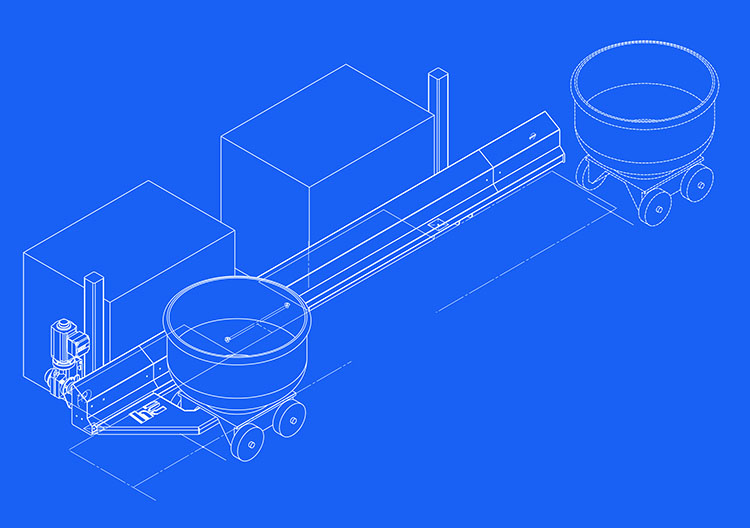

Das neue Kessel-Transport-System besteht fast vollständig aus rostfreiem Stahl. Zudem wurde der Druckluftantrieb durch einen Elektroantrieb mit einem aseptischen, wartungsfreien frequenzgesteuerten Elektromotor ersetzt. Der Motor, ohne Ventilator und ohne Kühlschlitze, treibt nun einen durch Stahldrähte verstärkten Zahnriemen an. Der Zahnriemen wiederum bewegt ein Edelstahl-Dreieck, welches unter der beschichteten Abdeckhaube herausragt und den Transportkessel fixiert und bewegt. So kann der Transportkessel unter den jeweiligen Knetkessel positioniert werden. Über die Bodenentleerung erfolgt das Befüllen des Transportkessels mit dem ausgekneteten Teig. Es folgt der Transport zum Hebekipper und der Kessel wird entleert. Das System nimmt den Kessel anschließend wieder auf und fährt den Transportkessel wieder zurück. Der Kessel wird positioniert und wieder mit Teig befüllt und dann erfolgt der Transport zum Hebekipper. So ist dann eine kontinuierliche Versorgung der Kleingebäck-Anlage mit Teig gewährleistet.

„Der Vorteil nun ist, dass es sich jetzt um eine geschlossene Konstruktion handelt. Es gibt keinen Druckluftzylinder mehr und auch das Schienensystem ist überflüssig geworden“, erläutert Ton Hoogendam. Damit hat sich für die Mitarbeiter der Bäckerei der Reinigungsaufwand wesentlich reduziert.

Nachher: Der neue Antrieb: Links zu sehen der Elektromotor. Er bewegt über einen verstärkten Zahnriemen die Kesselhalterung

Nachher: Zwei Kneter mit Bodenentleerung sorgen für den Teig. Nachdem der Transportkessel befüllt ist, erfolgt der Transport zum Hebekipper

Nachher: Die Aufnahme zur Befestigung ist beim neuen Kessel-Transport-System identisch und so musste der Transportkessel nicht angepasst werden

Einfache Einbindung

Die Einbindung der neuen Anlage in die bestehende Steuerung der Bäckerei war unproblematisch, da H2 bereits die Steuerung der Produktion von den Mehlsilos bis zur Teigaufbereitung bzw. Teigteilung übernommen hatte. Auch musste kein neuer Transportkessel gekauft werden, da H2 auf das bestehende Befestigungssystem mit zwei Stahlstiften zurückgegriffen hat und so waren keine Modifikationen am Transportkessel notwendig. Auch gab es bei der Geschwindigkeit des Transportsystems keine Einschränkungen. „Das neue Kessel-Transport-System könnte im Vergleich zum Druckluftsystem sogar noch viel schneller arbeiten und auch weitere Kessel könnten eingebunden werden“, so Ton Hoogendam.

Seit Mitte 2018 ist das neue System im Einsatz und es gab nach Auskunft der Bäckerei noch keine Störung. Dabei wird in der Bäckerei an fünf Tagen in zwei Schichten gearbeitet. Nach Überzeugung von Ton Hoogendam ist die Anlage so robust, dass auch ein 24/7-Betrieb problemlos möglich ist.

Zufrieden sind auch die Betreiber der Bäckerei. Denn der neue Kessel-Transport hat dafür gesorgt, dass es zu signifikant weniger Störungen in der Produktion kommt. Zudem ist die Anlage viel leiser als das System mit Druckluft, arbeitet außerdem exakter und verbraucht auch weniger Energie und so konnte dieser Prozessschritt in der Produktion weiter optimiert werden.

Videos der neuen Installation sind auf der Website der H2 automatisering b.v. www.h2auto.nl zu sehen