Die Autoren schildern, wie Knetung individualisiert wird und damit sowohl eine optimale Teigentwicklung als auch ein zeit-, energie- und schließlich kostenoptimierter Knetprozess ermöglicht wird.

In Zeiten immer höher entwickelter Technologien im gesamten Bereich der Backwarenherstellung ist es eine logische Schlussfolgerung, dass ein wesentlicher Kernprozess, die Teigbereitung, ebenfalls ständig weiterentwickelt werden muss. Am Beispiel des intelligenten Einsatzes der Frequenzsteuerung wird im Folgenden aufgezeigt, wie Knetung individualisiert wird und damit sowohl eine optimale Teigentwicklung ermöglicht wird als auch zugleich ein zeit-, energie- und damit auch kostenoptimierter Knetprozess ausgeführt wird.

Weizenteigbereitung

Bei Weizenteigen wird generell zwischen der Mischphase, der Lösungs- und Quellphase und schließlich der Knetphase unterschieden. Während in der Lösungs- und Quellphase die Wasseraufnahmefähigkeit der Teige bestimmt wird, bestimmt die Knetphase vor allem die Ausbildung des Klebernetzwerks. Beide Phasen sind entscheidend für die optimale Einstellung des Teiges im Hinblick auf die nachfolgenden Prozesse im Backprozess.

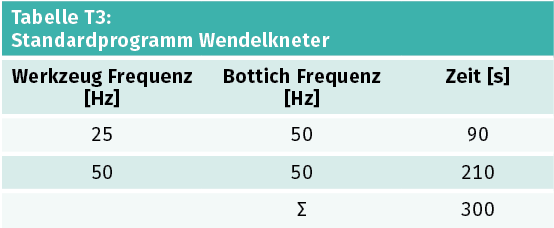

In der Chargenknetung bestimmt weltweit vor allem ein Knetprinzip die technischen Lösungen für die Teigbereitung: das Zweistufenverfahren, bestehend aus einer ersten Mischphase, gefolgt von einer zweiten Phase, der Teigentwicklungs- und Knetphase. Dabei wird das Knetwerkzeug in der Mischphase meist mit langsamer Motordrehzahl betrieben, in der Knetphase mit schneller Drehzahl. Bei den zweiphasigen Knetern, zum Beispiel Spiralknetern, findet man oft das Verhältnis von 25 Hz in der Misch- und von 50 Hz in der Knetphase. Die Knetung selbst wird durch den Energieeintrag im Spalt zwischen Knetwerkzeug und Bottich erreicht. Typischerweise dreht der Knetbottich mit gleicher Drehzahl wie das Werkzeug.

Besinnen wir uns noch einmal auf das Thema „Wasseraufnahmefähigkeit der Teige“ und „Ausbildung des Klebernetzwerks“ und betrachten wir ein Gemisch aus Zutaten, die im Knetprozess zu einem optimalen Teig entwickelt werden sollen. Recht einfach ist es noch bei einer Basisrezeptur aus Weizenmehl, Wasser, Hefe und Speisesalz. Hier sind vor allem die innige Vermischung, die Kleberverquellung und schließlich die optimale Ausbildung des Glutennetzwerks wertbestimmend für die Teigqualität. Die Teigentwicklung wird hier vor allem – bei gleichem Mehl – durch die Faktoren Zeit und Temperatur bestimmt, und die Effizienz des Prozesses durch das gute Zusammenspiel von Werkzeug und Bottich. Sobald wir uns nun weitere Zutaten dazudenken, Zucker und Fett zum Beispiel, mag man noch an die Funktion dieses Prinzips glauben. Schließlich ist das die Tradition, die seit über 130 Jahren erfolgreich ist.

Ein wenig anders ist das aber schon beim Wechsel zu einem neuen Mehl, und sei es nur die neue Ernte, die wir in den Griff bekommen müssen. Und noch viel stärker beeinflussen wir die Teigentwicklung mit der Vielfalt von weiteren Zutaten, wie Quellstoffe, Emulgatoren und Enzyme als Bestandteil von Backmitteln, die uns heute die große Backwarenvielfalt ermöglichen. Hinzu kommen Vorteig-Traditionen wie die Verwendung von Sponge, moderne Portierungen zu Liquid Sponges und schließlich die zunehmende Verwendung von Weizensauerteigen.

Unter diesen Aspekten werden die Nachteile des Standardverfahrens beim Kneten deutlich:

+ Zwei stark unterschiedliche Geschwindigkeiten

+ Teige werden vereinheitlicht

+ Einige Teige können im Standardverfahren nicht hergestellt werden

+ Werkzeug und Bottichdrehzahl sind gekoppelt

+ Energiespitzen entstehen.

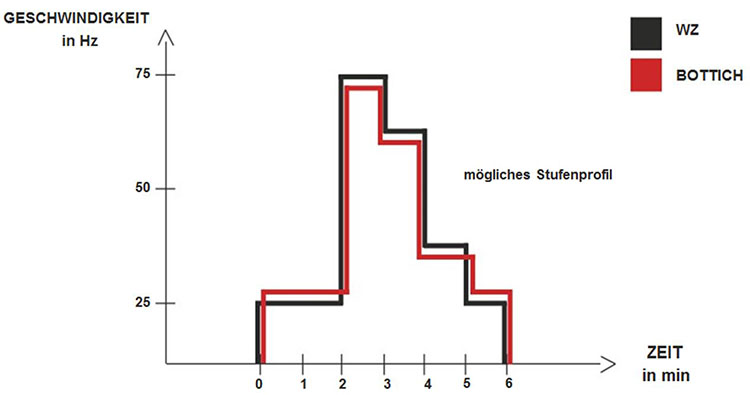

A1: Schematische Darstellung der Frequenzsteuerung (WZ = Werkzeug) [1]

Als Antwort darauf wurde von der Diosna Dierks & Söhne GmbH, Osnabrück, eine Frequenzsteuerung entwickelt. Der gesamte Knetvorgang kann nun in individuell einstellbare Phasen mit unterschiedlichen Frequenzen eingeteilt werden. Wichtig ist dabei auch, dass das Werkzeug und der Bottich sogar im Verhältnis zueinander mit unterschiedlicher Drehzahl betrieben werden können. So kann zum Beispiel bei beschleunigter Werkzeugdrehzahl der Bottich etwas langsamer laufen, sodass der Teig dem Werkzeug stärker zugeführt wird, und bei verlangsamter Werkzeugdrehzahl etwas schneller, um den Teig nach der Knetung gleich wieder etwas zu entspannen. Ein typisches Stufenprofil kann zum Beispiel wie in Abbildung A1 aussehen.

Die wichtigsten Vorteile der Frequenzsteuerung sind:

+ Bottich- und Werkzeugdrehzahlen sind unabhängig voneinander einzustellen

— Optimieren des Drehzahlverhältnisses zwischen Bottich und Werkzeug

+ Mehrere Stufen der Knetung können eingestellt werden

+ Teige werden individualisiert

+ Optimierung/Reduktion der Knetzeiten

+ Geringere Erhöhung der Teigtemperatur

+ Energieeinsparung

+ Abstimmung der Drehzahlen zwischen den Knetern gleichen Typs im Betrieb

Spiralkneter

Wendelkneter

Kneten eines Weizen-Basisteigs

Zunächst stellt sich natürlich die Frage, ob die Frequenzsteuerung schon bei schlanken Teigrezepturen Sinn macht. Die Antwort ist ein klares „ja“. Schon bei den typischen Mehlen für Brot und Kleingebäck wird ein Vorteil des Stufenverfahrens gegenüber dem Standardverfahren sichtbar (Abb. A2 bis A5).

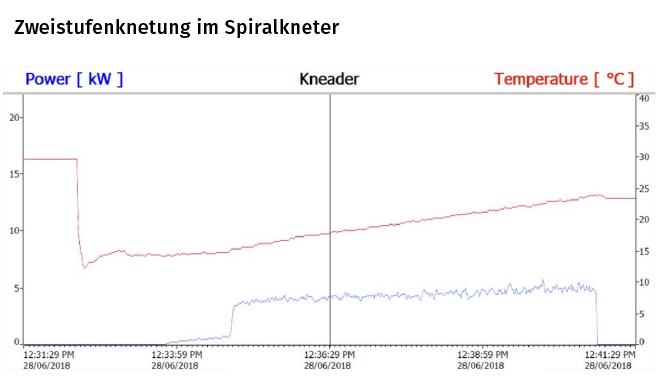

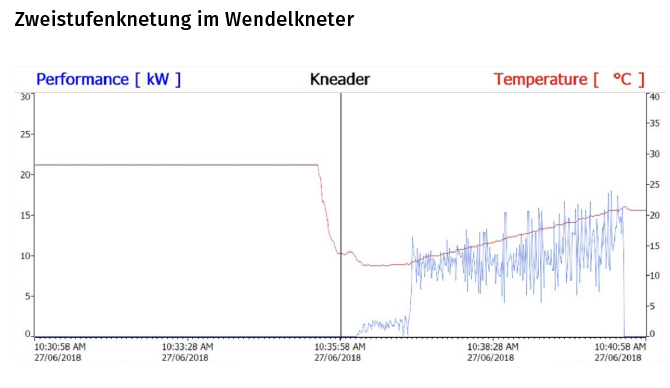

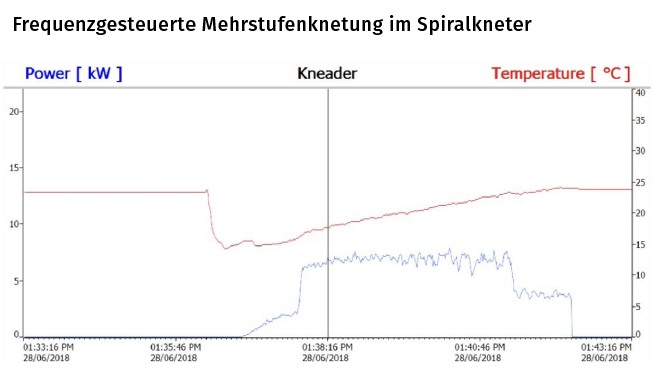

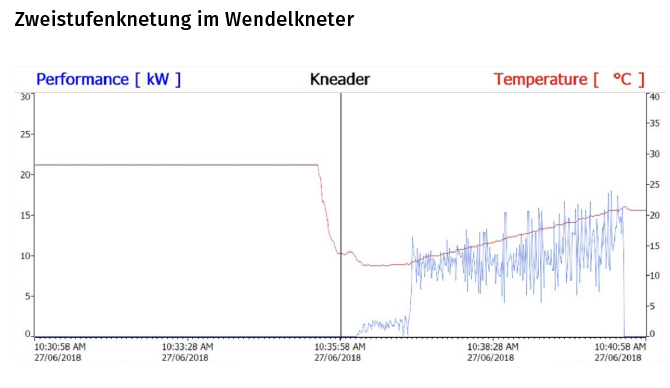

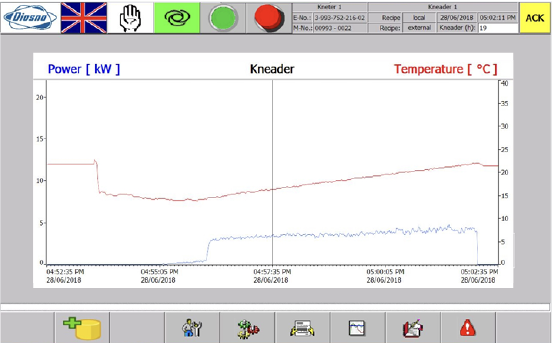

Die Knetkurven (Energie und Temperatur über Zeit)

A2

A3

A4

A5

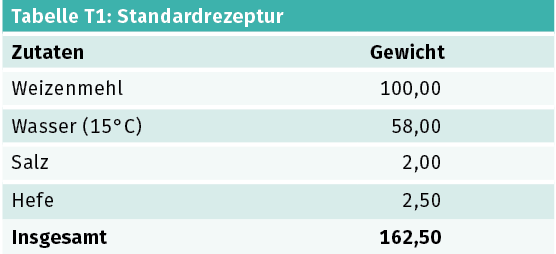

In der Tabelle T1 ist für die im Folgenden gezeigten Versuche das verwendete Grundrezept aufgeführt [2]; es wird im Folgenden als Standardrezept bezeichnet.

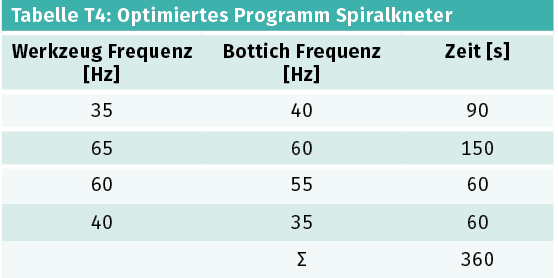

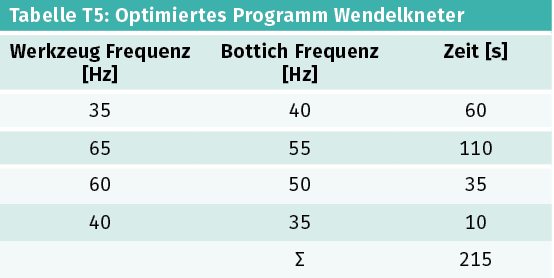

Diese Rezeptur wurde in zwei Knetertypen, Spiralkneter Diosna PSPV120 ATP/T/FU und Wendelkneter Diosna WV120 ATP/T/FU, sowohl im Standardverfahren als auch in einem optimierten Programm mit Frequenzsteuerung geknetet. Da diese Kneter maximal 120 kg Teig fassten, wurde die Rezeptur für die Knetversuche auf 50 kg Mehlbasis umgerechnet.

Die Qualität der Teige wurde sensorisch beurteilt. Am Punkt optimaler Teigentwicklung wurde der Energieeintrag (Summe in Wh) abgelesen. Für die Vergleichsversuche mit Frequenzsteuerung wurde dann zwar nach Zeit geknetet, aber die Frequenzen wurden (in Zwischen-Knettests) so justiert, dass annähernd der gleiche Energieeintrag wie nach dem Zweistufenprozess erreicht wurde [2]. Maßgabe war dabei die Beurteilung der Teige durch den Bäckermeister. Die beiden oberen Knetkurven im Vergleich der Abb. A2 und A3 zeigen zwei ganz typische Merkmale im Vergleich vom Wendel- zum Spiralkneter: Da der Teig im Wendelkneter vor allem zwischen den beiden Werkzeugen geknetet wird, ist intensiveres Kneten möglich. Bei Wendelknetern wird daher typischerweise eine deutlich verkürzte Knetzeit mit geringerem Temperaturanstieg erreicht. Im vorliegenden Standard-Weizenteig konnte die Knetzeit im Wendelkneter gegenüber dem Spiralkneter um 210 sec reduziert werden (Tab. T3 gegenüber T2 und Abb. A3 zu A2).

Betrachten wir nun das frequenzgesteuerte Kneten mit optimierten Drehzahlen und Zeiten in den Abbildungen A4 und A5. Im Spiralkneter konnte bei vergleichbarem Energieeintrag (Fläche unter der Kurve, ~ 465 Wh) die Knetzeit durch die Frequenzsteuerung im Vergleich zum Zweistufenverfahren um 150 sec reduziert werden. Im Wendelkneter verringerte die Frequenzsteuerung die Gesamtknetzeit noch einmal um 85 sec.

Hier wird deutlich, dass sich durch die Frequenzsteuerung ganz neue Möglichkeiten der optimierten Teigentwicklung eröffnen. Je nach Mehlqualität (Verquellung, Enzymatik, Beimischungen, …) und unter Berücksichtigung des Einflusses weiterer Zutaten kann die Knetung individualisiert werden.

Betrachten wir doch einmal eine Zutat, die sowohl Verquellung fördert, Stärke angreift als auch das Glutennetzwerk stärkt: einen Weizensauerteig.

Der Beitrag wird in der nächsten Ausgabe brot+backwaren fortgesetzt.

Autoren

Dr. Torsten Zense

Diosna Dierks & Söhne GmbH

Osnabrück/DE and Isernhagen/DE

E-Mail: torsten.zense@diosna.de

Website: www.diosna.de, www.diosna.com

Ing. Jiří Buble

Diosna CS S.R.O.

Liberec/CZ

Website: www.diosna.cz