Technologien, die in anderen Bereichen weitläufig zum Einsatz kommen, lassen sich üblicherweise nicht einfach auf die Backbranche übertragen. Anders verhält es sich mit der Volumetrischen-Keramikbrenner-Technologie (VKB). Sie eröffnet neue, vielversprechende Möglichkeiten.

Der Energiebedarf bei der Produktion qualitativ hochwertiger Nahrungsmittelprodukte ist und war schon immer beträchtlich. Die Nahrungsmittelindustrie gehört daher im Allgemeinen zu den zehn oder sogar den fünf energiebedürftigsten Industriesektoren. Dies führt zu einer stetigen Notwendigkeit, bestehende Technologien zu verbessern oder neuartige Technologien einzuführen, was häufig eine erhebliche ökologische und wirtschaftliche Herausforderung darstellt. Im Falle der Nahrungsmittelindustrie besteht eine zusätzliche Herausforderung darin, dass eine Verbesserung bzw. ein Ersatz bestehender Technologien weder die Qualität noch die Sicherheit der Nahrungsmittel kompromittieren darf. Dies bedeutet, dass viele der neuartigen Technologien und Lösungen, die in anderen Industriesektoren weitläufig zum Einsatz kommen, nicht einfach auf die Nahrungsmittelindustrie übertragen werden können.

Genau diese Art von Technologietransfer der relativ jungen VKB-Verbrennungstechnologie von der Hoch- zur Niedertemperatur-Anwendung war der Fokus des Interesses beim Forschungsprojekt AiF 17735 N. Hierzu wurden kürzlich von den Forschungsgruppen von Prof. Antonio Delgado vom Lehrstuhl für Strömungsmechanik (LSTM) der Friedrich-Alexander-

Universität Erlangen-Nürnberg und von Prof. Thomas Becker, Lehrstuhlinhaber für Brau- und Getränketechnologie an der Technischen Universität München (TUM), gemeinsam mit den dieses Projekt unterstützenden Partnern aus der Industrie Untersuchungen durchgeführt.

Kern dieses neuartigen Backofenkonzepts ist der Einsatz des porösen volumetrischen Keramikbrenners (VKB) als alternative strahlungsreiche Quelle thermischer Energie für den Backprozess. Die praktischen Vorteile der VKB-Technologie sind in der Literatur gut dokumentiert, insbesondere was die in der Vergangenheit häufig am LSTM untersuchten Hochtemperatur-Anwendungen (z. B. VKB-Anwendungen in der Glas- oder Aluminiumschmelzindustrie, in Gasturbinen, Papiertrocknern, Boilern oder Brennstoffzellen) angeht.

Andererseits wurde, um die Technologie auf so sensible Niedertemperatur-Prozesse wie das Brotbacken anzuwenden, im Rahmen dieser Arbeit ein neues Backofenkonzept vorgeschlagen, entwickelt und erprobt, und zwar von rein theoretischen Überlegungen bis hin zu einem voll funktionalen Prototyp in industriellem Maßstab.

Zahlenbedingte Motivation

Das fortschreitende Bevölkerungswachstum, die zunehmende Industrialisierung und ein technologieorientierter Lebensstil führen sowohl zu einer weiteren Zunahme der weltweiten Energienachfrage als auch zu einer kontinuierlichen Zunahme der Nachfrage nach Nahrung. Die Internationale Energie-Agentur (IEA) schätzt, dass die Energienachfrage bis 2035 um mehr als ein Drittel steigen wird.[1] Heute stammt der Großteil der weltweiten Primärenergie (über 81 %) aus fossilen Brennstoffen, und zusätzliche 10 % stammen aus erneuerbaren Bio-

treibstoffen.[2] Eine vom US-Energieministerium (DOE) veröffentlichte Studie schätzt, dass fossile Brennstoffe bis 2040 weiterhin fast 80 % des weltweiten Energiebedarfs decken werden. Darüber hinaus geht das DOE für 2010–2040 von einer ausgeprägten Wende von der Nutzung von Öl und Kohle hin zu Erdgas und erneuerbaren Energien aus; diese Prognose sieht Erdgas als den fossilen Brennstoff mit den höchsten Zuwachsraten, mit einer Zunahme des weltweiten Verbrauchs von 1,7 % jährlich.[3]

In der Bundesrepublik Deutschland hat die Primärenergienachfrage eine ähnliche Struktur: Rund 80 % des Primärenergiebedarfs werden durch die Verbrennung fossiler Brennstoffe gedeckt.[4] Laut Statistischem Bundesamt steht die Nahrungsmittelindustrie in der Liste der energieintensivsten Industriesektoren auf dem sechsten Platz – mit einem jährlichen Energiebedarf, der beispielsweise 75 % höher ist als der der deutschen Automobilindustrie.[5]

Andererseits zeigt eine Analyse des deutschen Brotmarktes zwei wichtige Tendenzen: die Zentralisierung der Produktion und einen Anstieg des Jahresumsatzes. In seinem Bericht aus dem Jahr 2016 berichtet der Zentralverband des Deutschen Bäckerhandwerks e.V., dass die Anzahl der Bäckereien in Deutschland kontinuierlich von über 20.000 im Jahr 2000 auf 12.550 im Jahr 2015 gefallen ist.[6] Im selben Zeitraum stieg die Anzahl der Aufbackstationen in den Supermärkten und der Selbstbedienungsbäckereien (Industrieproduktion). Dasselbe gilt für den Gesamtumsatz, der von 15,7 Mrd. € im Jahr 2000 auf 19,5 Mrd. € im Jahr 2015 anstieg.[6] Praktisch bedeutet dies, dass jedes Jahr durchschnittlich mehr als 460 Bäckereien schließen, während gleichzeitig der Umsatz um mehr als 235 Mio. € pro Jahr ansteigt. In einer derartigen Marktsituation wird es insbesondere für kleine und mittelgroße Bäckereien immer schwieriger, konkurrenzfähig zu bleiben. Daher ist die kontinuierliche Senkung der Produktionskosten durch Reduzierung des Energiebedarfs im Produktionssektor, die Möglichkeit zur schnellen Anpassung an neue Produkte und/oder die Verkürzung der Produktionszeit für alle Hersteller unabhängig von Größe und Jahresumsatz unverzichtbar.

Der Energiebedarf für die Produktion von Brot und Backwaren kann Werte von bis zu 4,8 MJ/kg erreichen, wovon effektiv nur ein Drittel zur Erhitzung des Backguts eingesetzt wird. Die angeführte Ineffizienz und der hohe Energiebedarf ziehen insbesondere kleine und mittelgroße Unternehmen (KMUs) in Mitleidenschaft. Entsprechend hat die Backbranche einen akuten Bedarf an Innovationen, die die Energieeffizienz steigern, die erforderliche Backzeit verringern und die Produktionsökologie und -ökonomie anderweitig verbessern sowie zugleich die Qualität der Backwaren sicherstellen. So gesehen bietet der entworfene Backofen insbesondere KMUs, die durch ihre Produktvielfalt und wechselnde Produktionsauslastung gekennzeichnet sind, Vorteile.

Unser Ziel

Diese Arbeit beruht auf der Annahme, dass die VKB-basierte Backofentechnologie von den bereits bekannten Vorteilen der VKB-Technologie im Allgemeinen, d. h. ihrer hohen Abgabe thermischer Strahlung, ihrem breiten Modulationsbereich, ihrer hervorragenden dynamischen Steuerung, den niedrigen Schadstoffemissionen, der Brennstoffflexibilität, dem kompakten Design und regelbaren Temperaturfeld, sowie von aus Hochtemperatur-Anwendungen (Stahl, Glasindustrie, Papiertrocknung) im Besonderen bekannten Vorteilen profitieren kann. Das Hauptziel dieses Projekts bestand daher in der Erprobung der Anwendbarkeit der einzigartigen VKB-Technologie als Wärmequelle für den Brotbackofen.

Hierfür wurde ein neuartiges Backofenkonzept vorgeschlagen, entwickelt und umfassend getestet. Die Charakterisierung erfolgte numerisch und experimentell innerhalb des Etagenofen-Demonstrators, der konzipiert und erbaut wurde, um das vorgeschlagene Konzept unter realistischen Arbeitsbedingungen zu erproben. Die Hauptmerkmale dieses gasbefeuerten Backofens, der auf das diskontinuierliche Backen in kleinen bis mittelgroßen Unternehmen ausgerichtet ist, beruhen auf den einzigartigen Eigenschaften der eingesetzten VKBs. In dem entwickelten Zweikammerofen werden die Produkte sowohl direkt, per von den an der Ofendecke hinter den Quarzglasscheiben platzierten Brennern abgegebener thermischer NIR-Strahlung, als auch indirekt, durch den zwischen den VKB verlassenden heißen Abgasen und den Wänden der Backkammer stattfindenden Wärmetausch, erhitzt. Das vorgeschlagene Konzept wurde so lange optimiert, bis die einheitliche Temperaturverteilung über der Backplatte und das geeignete Temperaturniveau innerhalb des Ofens erreicht waren, um das erforderliche hohe Qualitätsmaß der Backprodukte sicherzustellen (Farbniveau und -homogenität, Eigenschaften der Kruste und der Krume). Eine intensive thermische Strahlung und ein breiter und dynamischer Leistungsmodulationsbereich gewährleisten ein energieeffizientes, schadstoffarmes und problemlos regelbares Backsystem. Als Referenzofen wurde ein konventioneller Elektroofen mit gleicher Backkammergeometrie verwendet.

Was die Produktqualität angeht, so wurde der neu konzipierte VKB-Backofen verwendet, um im Experiment die in der Literatur beschriebenen Vorteile NIR-basierter Backsysteme im Vergleich zu konventionellen Systemen zu untersuchen. Hierzu gehörten:

+ optisch einheitliche Oberfläche mit gleichmäßiger Bräu-nung [7, 8]

+ kürzere Zeit, bis die gewünschte Krustenfarbe erreicht ist [9]

+ deutliche Verringerung der Backzeit [10, 11, 12]

+ dünnere Kruste und feinere Krume [9]

+ ähnliches Aussehen, ähnliche Maße und ähnliche sensorische Eigenschaften, wie etwa Geruch und Geschmack [10, 11, 12

Der VKB: Kern des neuartigen Backofenkonzepts

Ein neuartiges Backofendesign mit integrierten gasbetriebenen VKBs kombiniert die Vorteile eines Backprozesses, der überwiegend auf nahinfraroter (NIR) thermischer Strahlung beruht, die von den Brennern direkt auf das Backgut abgegeben wird, mit hoher Variabilität bei der Leistung und beim Luft-Brennstoff-Verhältnis. Infolgedessen ermöglicht dieses Backkonzept nicht nur die Verstellung der Strahlungsintensität, sondern auch eine außergewöhnliche Steuerungsdynamik, wie sie zur Umsetzung unterschiedlicher Backprogramme erforderlich ist, und führt zu kürzeren Backzeiten und einer höheren Energieeffizienz des Backprozesses.

Die VKB-Technologie, die in der Fachliteratur auch als poröser Brenner oder superadiabatische Verbrennung bezeichnet wird, beruht auf der Verbrennung vorgemischter gasförmiger Luft-

Brennstoff-Gemische innerhalb der Hohlräume inerter, poröser Materialien, überwiegend Keramik. Diese Technologie bietet im Vergleich zur konventionellen Verbrennung mit offener Flamme eine Anzahl von Vorteilen, z. B. einen stabilen Betrieb über ein breites Leistungsspektrum (1:10, in bestimmten Fällen bis zu 1:20), ein kompaktes Design aufgrund der hohen Leistungsdichte (bis zu 2,5 MW/m2), ein hohes NIR-Strahlungs-/Konvektions-Wärmeübertragungsverhältnis, eine gleichmäßige Verteilung der Oberflächentemperatur, niedrige NOx- und CO-Emissionen, eine schnelle dynamische Reaktion und von der Brennerausrichtung unabhängige Betriebsmerkmale (Möglichkeit zur Deckenmontage).

Hauptkomponenten und Prinzip des Ofenkonzepts

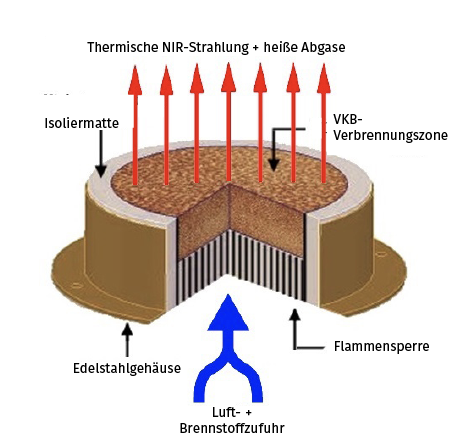

Das am LSTM in den späten 1990er Jahren entwickelte zweischichtige Konzept zur Flammenstabilisierung beruht auf dem modifizierten Pe-Zahl-Kriterium und ist durch eine einfache Konstruktion und einen sicheren langfristigen Betrieb auch im hohen Belastungen unterliegenden industriellen Einsatz gekennzeichnet. Die erste Schicht (in der Gasstromrichtung) ist die Flammensperre. Diese Schicht ist weitgehend als perforierte Keramikplatte konstruiert, wobei der Perforationsdurchmesser für die gegebenen Bedingungen unter dem Ablöschdurchmesser liegt. Die VKB-Flammensperre hat zwei hauptsächliche Aufgaben: (1) mittels des Prinzips der Flammenlöschung Flammenrückschlag (d. h. die Ausbreitung der Flammenfront in Richtung des zugeführten Gemischs) zu verhindern, und (2) das zugeführte Brennstoff-Luft-Gemisch durch Nutzung eines Teils der thermischen Energie, die im Rahmen des Verbrennungsprozesses innerhalb der der Flammensperre nachgeordnet angebrachten porösen Matrix freigesetzt wird, vorzuheizen.

Nach Durchlaufen der Flammensperre tritt das vollständig vorgemischte und teilweise vorgeheizte Luft-Brennstoff-Gemisch in eine heiße poröse Matrix ein, die als Verbrennungszone bezeichnet wird. Eine Porengröße oberhalb der kritischen Pe-Zahl (Ablöschdurchmesser) ermöglicht die Zündung und kontinuierliche Verbrennung des Luft-Brennstoff-Gemischs innerhalb dieser porösen Matrix. Deren Hauptrolle besteht daher darin, die Flamme während des Brennerbetriebs zu beherbergen und vor Druck- und Temperaturschwankungen innerhalb der Verbrennungskammer zu schützen.

Beispiel einer Al2O3-Flammensperre, Verbrennungszone aus ZrO2-Schaum, Al2O3-Festbettverbrennungszone

Während des VKB-Betriebs wird die Flammenfront zwischen der Flammensperre und der Verbrennungszone stabilisiert. Das Volumen der Flamme wird innerhalb des Volumens der porösen Matrix begrenzt, was eine sichtbare offene Flamme oberhalb des Brenners verhindert. Aufgrund eines intensiven Wärmeaustauschs zwischen dem heißen Gas und der festen porösen Matrix wird das Festmaterial der Verbrennungszone auf Temperaturen erhitzt, die gemeinhin in der Spanne von 900–1500 °C liegen. Die Flammenfront wird so abgekühlt, und die Emission von Stickoxiden (NOx) wird deutlich unter die durch den „Blauen Engel“ festgelegte Norm abgesenkt. Zugleich wird die während des Verbrennungsprozesses freigesetzte thermische Energie von der Flammenfront weggelenkt und in Form von thermischer NIR-Strahlung wirksam abgestrahlt.

Die Verbrennungszone des porösen VKB wird im Allgemeinen in Gestalt von Schaum, Lamellen, Schlingengeflecht oder eines Festbetts aus preiswerten, hochtemperatur-, oxidations- und thermoschockresistenten porösen Keramikmaterialien wie SiC, ZrO2, SiSiC oder Al2O3 hergestellt. Die Keramikkomponenten des VKB müssen der langfristigen Exposition gegenüber hohen Betriebstemperaturen von gemeinhin über 1400 °C und hohen thermischen Beanspruchungen widerstehen, die während der Zündphase oder bei Abweichungen der thermischen Leistung des Brenners auftreten.

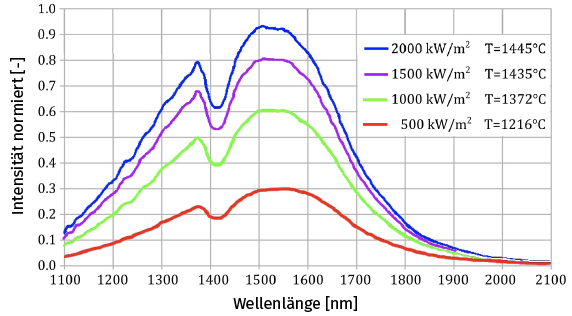

Jovicic et al. (2014) haben festgestellt, dass die Strahlungscharakteristik des VKB sowohl von den physischen Eigenschaften der Verbrennungszone (Material, Dicke, Form usw.) als auch von den Eigenschaften des Verbrennungsprozesses (Brennstoff, thermische Oberflächenbelastung, Luftzahl usw.) abhängt. Die Spektralanalyse ergab, dass VKB die höchste NIR-Strahlungsintensität bei Wellenlängen zwischen 1500 und 1570 nm aufweist, und zwar weitgehend unabhängig von den Arbeitsbedingungen oder der Art und Struktur der verwendeten Materialien.

Für unterschiedliche thermische Leistungen des aus 10 ppi SiSiC-Schaum hergestellten VKB aufgezeichnete normalisierte NIR-Spektralintensitäten

Backofenkonzept

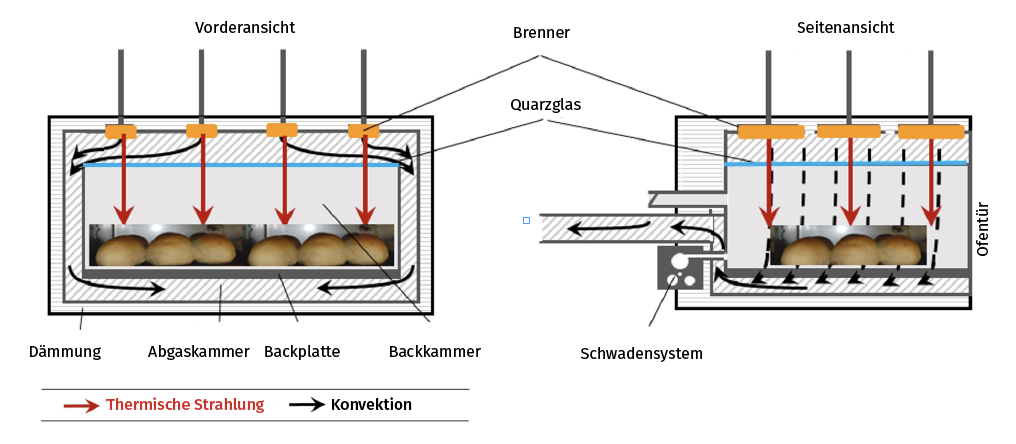

Ein neuartiger VKB-basierter Backofen umfasst eine innere (Back-) Kammer und die äußere (Verbrennungs-) Kammer, die außerdem den Strom der die VKBs verlassenden heißen Abgase ableitet. Um die Backplatte (1200 mm x 800 mm) zu erhitzen und die thermische Strahlung gleichmäßig über dem Backgut zu verteilen, wurden zwölf komplett vorgemischte poröse VKBs so in die Decke der Außenkammer integriert, dass sie der Backplatte zugewandt sind. Unter jedem der eingebauten VKBs wurde eine Quarzglasplatte montiert, die die Backkammer nach oben hin abschließt und von der Verbrennungskammer trennt. Die gemeinsame Verwendung von Quarzglas und VKBs ist nur aufgrund der einzigartigen spektralen Signatur des VKB möglich. Anders als Oberflächenbrenner, die den höchsten Hitzeausstoß im infraroten Bereich der Spektren (bei niedrigeren Wellenlängen) aufweisen, wo das Quarzglas zu über 96 % opak ist, gibt der VKB seine höchste Strahlungsintensität im NIR-Bereich der Spektren ab, wo das Quarzglas transparent ist und nur 3–8 % der eingehenden NIR-Strahlung absorbiert.

Konzept des Backofens mit zwölf VKBs

Abgesehen von der Ermöglichung des direkten optischen Kontakts und daher einer Übertragung der Strahlungswärme zwischen den VKB-Oberflächen und dem Backgut, leitet die Quarzglasdecke zugleich den Strom heißer Abgase, die den Brenner verlassen, durch die Hohlräume in den Seitenwänden der Kammer und unter der Backplatte hin zum Gasaustritt an der Rückseite des Ofens ab. Auf diese Weise wird die thermische Energie der Abgase durch erzwungene Konvektion auf die Wände der Backkammer übertragen.

Dieses Konzept erfordert eine Evaluation und kritische Bewertung des Spektrums an Betriebsbedingungen sowie die Untersuchung der wechselseitigen Abhängigkeit zwischen den Eigenschaften des Backguts und den jeweiligen Prozessparametern. Der entwickelte und konstruierte Prototyp wurde daher verwendet, um die verschiedenen Bedingungen des Backprozesses, die Energieeffizienz, die Regeldynamik und die Qualität des Backguts zu analysieren, wobei der innovative Inhalt des Konzepts berücksichtigt wurde.

Neues Backofenkonzept mit 12 VKBs bei unterschiedlicher Leistung

Technische Eigenschaften des entwickelten Prototyps

Die technischen Aspekte des Betriebs des neuartigen Backofens wurden durch das Zündungsverhalten, die Betriebsstabilität und die Temperaturverteilung über der Backplatte evaluiert. Die minimalen und maximalen getesteten thermischen Leistungen pro Brenner lagen bei etwa 100 kW/m2 bzw. 600 kW/m2. Obwohl es möglich ist, pro Brenner höhere thermische Leistungen zu erreichen (auf der Basis vergangener Erfahrungen bis zu 1–2 MW/m2), zeigten die Experimente, dass der Backprozess während der Vorheizphase nicht mehr als 500 kW/m2 und während der Backphase ca. 100–150 kW/m2 erfordert. Die Abbildung zeigt die Backkammer (Blick von vorn durch die Glastür) bei unterschiedlichen Brennerleistungen (2,5, 5,0 und 10,0 kW), d. h. unterschiedlichen thermischen Leistungen. Wie bereits beschrieben, ist das Backgut innerhalb der Backkammer der von den Brennern ausgehenden thermischen Strahlung (sichtbar durch die Quarzglasplatten) ausgesetzt, deren Intensität direkt mit der thermischen Leistung der Brenner verknüpft ist.

Die Temperaturverteilung wurde über die Backplatte hinweg mit 14 k-Typ-Thermoelementen gemessen, die in eine Hälfte des Backbereichs integriert waren. Brennerposition und Form wurden optimiert, bis eine gleichmäßige Temperaturverteilung über die Platte hinweg (vergleichbar der, die im Referenz-Elektroofen gemessen wurde) erreicht war. Zusätzliche Visualisierungstests anhand der Schicht des Toastbrots zeigten einheitliche Bräunungsgrade, was auf eine gleichmäßige Verteilung der thermischen Strahlung über der Backplatte hinweist.

Backeigenschaften

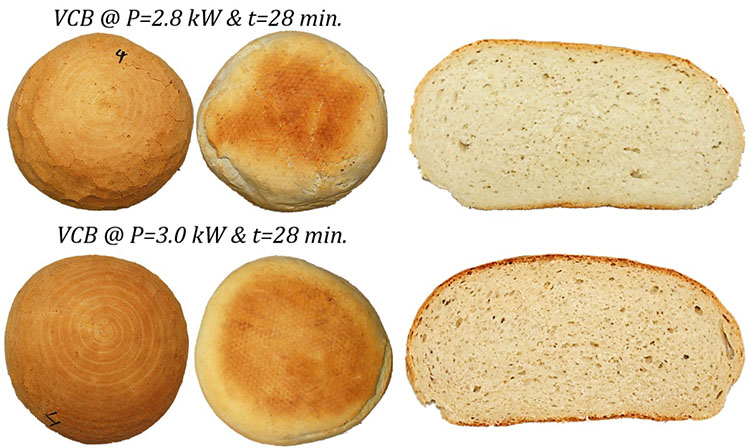

Der Backprozess innerhalb des VKB-basierten Demonstratorofens war durch die Nutzung von Weißbrotlaiben mit einem Gewicht von 800 g als Referenzbackgut gekennzeichnet. In jedem Experiment wurden zwölf Laibe pro Charge in einem neu entwickelten VKB-Ofen gebacken, und die Produktqualität wurde dann mit den im konventionellen Elektroofen (Referenzofen) gleicher Größe und Geometrie gebackenen Broten selben Typs verglichen. Die Qualitätsanalyse (Krustendicke und -farbe, Textur, Porenverteilung, Masseverlust, spezifisches Volumen usw.) zeigte, dass der entwickelte Ofen Produkte von mindestens gleicher Qualität liefert wie der als Referenzofen verwendete Elektro-Etagenofen.

Die obere und untere Krustenfarbe werden direkt durch die thermische Leistung des Brenners beeinflusst, wobei die optimale Gesamtleistung in der Spanne von 2,6–3,4 kW liegt. Tests mit der variablen Luftzahl λ in der Spanne von 1,3 bis 1,7 zeigen deren Einfluss auf die spezifische Ausdehnung des Backguts, bedingt durch die Intensivierung der Konvektionswärmeübertragung durch die Wände der Backkammer. Und schließlich besitzt der neuartige Backofen eine hohe Regelbarkeit und schnelle dynamische Reaktion, was die Umsetzung eines breiten Spektrums an Temperatur-/Backprogrammen, d. h. die Fertigung einer Vielzahl von Gebäckarten, ermöglicht.

Zu guter Letzt wurde auch die Gesamtproduktionszeit verringert, und zwar sowohl in der Vorheizphase als auch in der Backphase. Die Verringerung betrug bis zu 20 %, so wie dies in der Literatur für den NIR-Backofen prognostiziert worden war, bei mindestens gleicher Produktqualität wie im als Referenzofen verwendeten konventionellen Elektro-Etagenofen. Dies dürfte eine Grundlage für eine deutliche Reduzierung der (Energie- und Zeit-) Kosten sein. Noch ausgeprägtere Ergebnisse und kürzere Backzeiten werden für künftige Tests mit weniger massiven Produkten erwartet oder mit Produkten, die ein geeigneteres (höheres) Verhältnis von Oberfläche zu Volumen aufweisen, wie Buns, Brötchen, Kekse, Pizza, Fladenbrot und ähnliche Produkte.

Fazit

Die poröse volumetrische Keramikbrenner- (VKB-) Technologie, die in der Vergangenheit bereits erfolgreich in verschiedenen Anwendungen, überwiegend mit hohen Temperaturen, eingesetzt wurde, kann auch die Prozesse in der Nahrungsmittelindustrie verbessern. Eine erste Untersuchung der Anwendungsfähigkeit dieser Technologie wurde unter Einsatz des Brotbackprozesses durchgeführt. Grund hierfür waren der hohe Bedarf an thermischer Energie und die Sensitivität gegenüber den Bedingungen innerhalb des Ofens. Zu diesem Zweck wurde ein Prototyp einer neuartigen VKB-basierten Etagen-Backstation entwickelt, konstruiert und charakterisiert.

Der neuartige gasbetriebene Ofen kombiniert die Vorteile einer beispiellos hohen Strahlungs-/Konvektions-Wärmeübertragung mit einer einzigartigen Regeldynamik. Die experimentelle Charakterisierung des Ofens zeigte seine stabile Betriebsleistung über ein breites Spektrum von Brennerbetriebsparametern, d. h. thermischen Leistungen und Luftüberschussverhältnissen, hinweg.

Die Temperaturverteilung, gemessen mit 14 in die Backplatte integrierten Thermoelementen, erwies sich als gleichmäßig und vergleichbar mit der im als Referenzofen verwendeten konventionellen Elektro-Etagenofen. Die Visualisierung des Temperaturfeldes zeigte zufriedenstellende Bräunungsgrade und eine einheitliche Bräunung der Toastbrotschicht, was auf eine gleichmäßige Verteilung der thermischen Strahlung über der Backplatte hinweist. Die Qualität des für die Validierung des Prototyps verwendeten Backguts (Weißbrotlaibe à 800 g) lag in Bezug auf Bräunung, Struktur, Porigkeit, Krustendicke, Masseverlust, spezifisches Volumen usw. in derselben Spanne wie bei den in dem als Referenz verwendeten Elektro-Etagenofen. Zugleich war beim Prototyp des VKB-Ofens eine Verringerung der Backzeit von bis zu 20 % zu verzeichnen.

Beispiele für die Krustenfarbe der Ober- und Unterseite von runden Weizenbroten (800 g) sowie Krumenstruktur nach dem Backen im neuentwickelten Ofen bei einer Backzeit von 28 Minuten und einer Backleistung von 2,8 und 3,0 kW

Das vorgestellte interdisziplinäre Projekt bildet die Grundlage für eine rasche und breit angelegte Übertragung der vorgeschlagenen und getesteten innovativen Backtechnologie auf der Basis des VKB. Es ist von Bedeutung sowohl für Ofenbauunternehmen als auch für den KMU-Backsektor (z. B. Handwerksbäckereien), der direkt von der dargestellten Verringerung der Backzeit und der damit verbundenen Senkung der Energiekosten profitieren kann.

Prototyp des neuen Ofens, im Einsatz während der Aufheizphase bei einer Leistung von 15 kW

Danksagungen

Dieses Projekt des Forschungskreises der Ernährungsindustrie (FEI) wurde über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) des Bundesministeriums für Wirtschaft und Energie (BMWi) auf der Grundlage eines Bundestagsbeschlusses unterstützt.

Dieses Forschungsprojekt wurde vom Forschungskreis der Ernährungsindustrie (FEI) für den Otto-von-Guericke-Preis nominiert, beim Innovationstag des Bundesministeriums für Wirtschaft und Energie (BMWi) in Berlin vorgestellt und für das „Leuchtturmprojekt 2018“ ausgewählt.

Die große Unterstützung für dieses Forschungsvorhaben wird dankbar anerkannt.

Das Literaturverzeichnis finden Sie unter www.brotundbackwaren.de/zusatzinfos.html

Autoren

Vojislav Jovicic, Dipl.-Ing.

Bereichsleiter der Forschungsgruppe B2

Strömungen mit chemischen Reaktionen

– Verbrennungstechnologie –

E-Mail: vojislav.jovicic@fau.de

Prof. Dr.-Ing. habil.

Antonio Delgado

Institutsdirektor

E-Mail: antonio.delgado@fau.de

Lehrstuhl für Strömungsmechanik (LSTM),

Friedrich-Alexander-Universität (FAU),

Cauerstr. 4, 91058 Erlangen, Deutschland