Die Fürther Wolf ButterBack KG wächst dynamisch. Der Premium-TK-Backwarenhersteller investierte rund 50 Mio. EUR in das neue 3. Werk. Das Unternehmen erweiterte damit seine Produktion, um der steigenden Nachfrage gerecht zu werden.

Die Wolf ButterBack KG, Fürth, ist in den letzten Jahren sehr dynamisch gewachsen. Das Unternehmen, 1992 von Bäckermeister Erwin Wolf gegründet, zog im Jahr 2000 von Nürnberg über die nahe Stadtgrenze nach Fürth. Dort entstand auf der grünen Wiese das Werk 1. Rund 50 Mitarbeiter stellten tiefgekühlte Backwaren in Premium-Qualität in der Hauptsache für die Backbranche her. 2004 verkaufte Bäckermeister Wolf das Unternehmen aus Altersgründen an Martin Braun und damit an die Oetker-Gruppe. Es folgte ein weiteres dynamisches Wachstum sowie im Jahr 2005 der Bau von Werk 2, ebenfalls auf dem Gelände in der Magazinstraße.

Aktuell sind ca. 550 Mitarbeiter beschäftigt. Für das Jahr 2019 ist geplant, dass rund 600 Mitarbeiter für das Unternehmen tätig sein werden. Dies ist auch möglich, da Wolf ButterBack rund 50 Mio. EUR in das Werk 3 investiert hat und den Standort in der Magazinstraße erweiterte. Ernst Stengel, Mitglied der Geschäftsleitung und zuständig für Produktion und Einkauf, betreute den Neubau von der ersten bis zur letzten Sekunde. „Nach einer intensiven Bauzeit von ca. 18 Monaten ist unser Werk 3 im April 2018 in Betrieb gegangen“, erläutert Stengel. Dabei verfügt der Neubau über drei Etagen. Zwei neue Produktionslinien sind bereits in Betrieb. Eine weitere Anlage wird folgen und insgesamt verfügt das Werk über die Kapazität, um sechs Produktionslinien zu installieren. Zudem investierte das Unternehmen in ein neues vollautomatisches, computergesteuertes über 42 Meter hohes TK-Hochregallager mit Platz für 8.700 Paletten.

Energieeffizienz

„Wichtige Aspekte wie Energieeffizienz, Produktionssicherheit sowie Verantwortung gegenüber dem Klima und der Umwelt wurden bei der Standorterweiterung selbstverständlich berücksichtigt“, erklärt Ernst Stengel. So erfolgt ein Teil der Stromerzeugung im Werk 3 über eine Brennstoffzelle. Dies ist bereits die zweite im Unternehmen und die entstehende sauerstoffreduzierte Abluft (auf ca. 11% reduziert) dient zudem als Brandschutz im Hochregallager. Modere Technologie wird auch in Bezug auf die Wärmerückgewinnung eingesetzt, bei der die komplette Abwärme der Kälteanlagen für die Prozesswärme, z. B. in den Gärräumen, für die Warmwasserbereitung sowie die Beheizung der Räumlichkeiten verwendet wird. Ebenso wurde eine zentrale, biologische Abwasseraufbereitung des gesamten Standortes neu installiert. Für die Kältetechnik kommen natürliche Kältemitteln wie Ammoniak und CO2 zum Einsatz. „Wir haben bei der Planung für Werk 3 darauf geachtet, dass wir die bestehende Produktion insgesamt verdoppeln können. Das Gebäude, die technischen Anschlüsse und auch die Kälteanlagen sind bereits heute für ein weiteres Wachstum vorbereitet“, so Stengel.

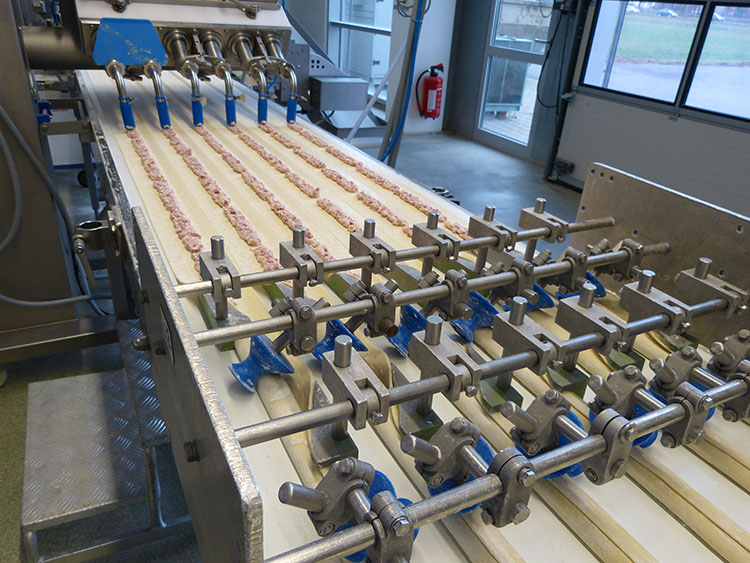

Die laminierten Teige werden geschnitten, auf Bleche gelegt und dann per Stikkenwagen in die Kühlung transportiert. Dort ruht der Teig bis zu acht Stunden

Zudem bietet das Firmenareal noch Platz für einen weiteren Anbau. Der Anbau – Bauabschnitt 2 – könnte bei dem heutigen dynamischen Wachstum Mitte der 20er Jahre erfolgen, schätzt die Geschäftsleitung. „Wir verzeichnen seit Jahren ein Wachstum im hohen einstelligen Bereich“, erläutert Tanja Böttcher, Leitung Marketing und Kommunikation. Bereits heute verlassen täglich rund 1,4 Mio. Teiglinge die Produktion, wobei die Mitarbeiter rund 28 Tonnen Butter und ca. 60 bis 70 Tonnen Mehl auf insgesamt 13 Linien verarbeiten. Produziert werden dabei süße und herzhafte Teiglinge, wobei die Exportquote bei etwas über 30 % liegt. Hauptabnehmer sind in Deutschland Bäckereien, aber auch in den Nachbarländern, in Russland oder Japan wird gerne auf Teiglinge aus Fürth zurückgegriffen. Hier werden alle Kanäle wie Hotels, Tankstellen und der Lebensmitteleinzelhandel bedient.

Werk 3

Januar 2015

Erwerb des Nachbargrundstücks mit 15.000 m²

Grundstücksfläche gesamt: 32.000 m²

November 2016

Baubeginn Werk 3

1. Bauabschnitt dreigeschossig für bis zu sechs Produktionslinien

Hochregallager 2 mit 8.700 Palettenstellplätzen

Höhe: 42,5 m

Seit 09.04.2018

Probebetrieb auf zwei Linien

Seit Juli 2018

Produktion im Echtbetrieb

Derzeit zwei Produktionslinien in Werk 3 für süß oder herzhaft gefüllte Produkte mit einer hohen Absatzmenge. Im ersten Bauabschnitt sind bis zu sechs Produktionslinien möglich

Stromerzeugung über eine Brennstoffzelle

Nutzung der sauerstoffreduzierten Abluft (11 %) als Brandschutz im Hochregallager

Zentrale, biologische Abwasseraufbereitung aus allen drei Werken

Mülltrennsystem in Biomüll, Folien, Metall, Papier, Restmüll

Gelände

Alle drei Werke sind durch Übergänge und Fördertechnik miteinander verbunden.

Die Durchfahrt zwischen den Werken erfolgt im Einbahnstraßensystem. Bis zu 11 Lkw können gleichzeitig abgefertigt werden, sechs Lkw-Wartestellplätze stehen bereit. Zusätzlich wurde ein Aufenthaltsraum für Lkw-Fahrer mit sanitären Anlagen installiert.

Ausblick

Bis zu 700 Mitarbeiter sollen am Standort beschäftigt werden.

Bauabschnitt 2 ist in Planung.

Historie

13.01.1992

Gründung der Firma Wolf ButterBack durch Erwin Wolf mit seiner 1. Mitarbeiterin Dagmar Kreis. Anmietung von Räumen am Standort Stein bei Nürnberg, Geuderstraße, ca. 200 m²

Dezember 1992

Umzug nach Stein/Wilhelmstraße, Produktionsfläche 600 m²

01.01.1994

Erweiterung nach Nürnberg/Gebersdorfer Straße, 1.300 m²

September 2000

Bezug des Neubaus in Fürth und Schließung aller alten Standorte

7.210 m² Grundstücksfläche, 9.800 m² Nutzfläche für Produktion, Verwaltung, Tiefkühllager für 1.100 Paletten

Dezember 2003

Kauf des Nachbargrundstücks mit ca. 10.000 m² zur Firmenerweiterung

01.01.2004

Erwin Wolf zieht sich aus Altersgründen aus dem Geschäft zurück und veräußert die Firma an die Martin Braun KG

20.06.2005

Baubeginn des Erweiterungsbaus (Werk 2) am Standort Fürth, Magazinstraße 77

8.500 m² Gebäudefläche, Tiefkühllager für 2.500 Paletten

03.04.2006

Inbetriebnahme der 1. Linie im Werk 2 August 2006

Inbetriebnahme der Siedegebäck-Anlage für Butter-Berliner und Donuts

April 2009

Baubeginn Erweiterung des Tiefkühllagers um weitere 2.500 Palettenstellplätze sowie Ausbau der Kommissionierzone

Juni 2010

Inbetriebnahme des erweiterten Lagers mit nun insgesamt 5.000 Palettenstellplätzen

September 2012

Erneuerung der Kälteanlage in Werk 1 für den Einsatz natürlicher Kältemittel wie Ammoniak und CO2

Januar 2015

Erwerb des Nachbargrundstücks mit 15.000 m²

Juni 2016

Fertigstellung des Sozialgebäudes für bis zu 800 Mitarbeiter

November 2016

Baubeginn Werk 3, 1. Bauabschnitt für bis zu 6 Produktionslinien

Hochregallager 2 mit 8.700 Palettenstellplätzen

Höhe: 42,5 m

Modernste Technologie in Bezug auf Wärmerückgewinnung und Einsatz ausschließlich natürlicher Kältemittel (CO2 und NH3)

Produktion

Um die gewünschte Qualität von hochwertigen TK-Teiglingen zu erzeugen, setzt Wolf ButterBack schon immer auf den Einsatz von hochwertigen Zutaten wie z. B. reine Markenbutter und eine lange Teigruhe von bis zu acht Stunden. Alle Produkte aus der Gründungsphase sind heute noch im Programm und insgesamt führt Wolf ButterBack derzeit über 150 verschiedene ungefüllte, süße und herzhafte Teiglinge sowie Berliner-Pfannkuchen im Standardsortiment. „Insgesamt haben wir allerdings rund 650 Produkte im Verkaufssortiment“, so Marketingexpertin Tanja Böttcher. „Neben den eigenen Produkten in unterschiedlichsten Gewichtsbereichen und verschiedenen Varianten werden auch Teiglinge mit kundeneigenen Rezepturen hergestellt“, erklärt dazu Prokurist Ernst Stengel das Sortiment. Standard bei allen laminierten Teigen ist – egal ob in Werk 1, 2 oder 3 produziert –, dass die Teige nach dem Laminieren geschnitten werden. Anschließend legen die Mitarbeiter die Teigstücke auf ein Blech und in einen nummerierten Stikkenwagen. Dieser Stikken kommt dann in die Kühlung und der Teig kann ruhen. „Dies sorgt für mehr Aroma und Geschmack und damit für Premium-Qualität“, so Stengel. Zudem ist die Rückverfolgbarkeit der Produkte gewährleistet.

Grundsätzlich sind alle Werke autark. Sie verfügen über eigene Außensilos für Mehl und Zucker und können unabhängig voneinander betrieben werden. Dabei hat sich das Werk 1 mit sechs Produktionslinien auf kleinere Chargenmengen sowie auf besonders aufwendige und unter einem hohen Einsatz von Mitarbeitern zu fertigende Produkte spezialisiert.

Fast alle Füllungen wie z. B. Frucht- oder Nussfüllungen wie auch die herzhaften Füllungen für die Gebäcke stellen die Mitarbeiter bei Wolf ButterBack selber her

Am Standort gibt es nun drei Werke. Jedes ist autark und verfügt über eigene Silos für Mehl und Zucker

Auch Siedegebäcke wie Berliner werden am Produktionsstandort hergestellt

Auf den vier Produktionslinien in Werk 2 stellen die Mitarbeiter Produkte mit einer hohen Absatzmenge wie ungefüllte oder süß gefüllte Croissants her. Mittelfristig sollen in Werk 2 ausschließlich ungefüllte Produkte gefertigt werden. Zudem befindet sich dort die Anlage zur Herstellung von Butter-Berlinern. Auf den derzeit zwei Produktionslinien in Werk 3 werden süß oder herzhaft gefüllte Produkte mit einer hohen Absatzmenge produziert. Dabei ist es im ersten Bauabschnitt möglich, bis zu sechs Produktionslinien zu installieren. „Der Beginn des Bauabschnitts zwei ist ab 2025 geplant“, so Stengel.

Beim Neubau setzte Wolf ButterBack auch bei den Produktionsanlagen auf die neuste Technik, auch wenn es um die Wartung und Instandhaltung geht. Daher kooperiert das Unternehmen eng mit Anlagenbauern und setzt z. B. auf Prototypen wie die automatische Erkennung der Schlusslage bei Croissant-Teiglingen.

Die Auslastung der Werke bezeichnet das Geschäftsleitungsmitglied Ernst Stengel als gut, wobei es noch Luft nach oben gebe. Allerdings beschäftigen den Experten eher die schwankenden Rohstoffpreise, gerade bei der Butter. Insgesamt ist das Unternehmen aber zufrieden und fit für die Zukunft aufgestellt.

Trotz aller Automation arbeitet Wolf ButterBack personalintensiv: Die Quarktaschen werden z. B. von Hand zusammengelegt oder die Schoko-Vanille-Hörnchen per Hand gebogen, bevor diese in den Froster transportiert werden