Die Zeppelin-Systems GmbH gehört international zu den Marktführern, wenn es um die kontinuierliche Knetung von Teigen geht. Zur iba präsentiert das in Rödermark ansässige Unternehmen eine neue CODOS-Generation.

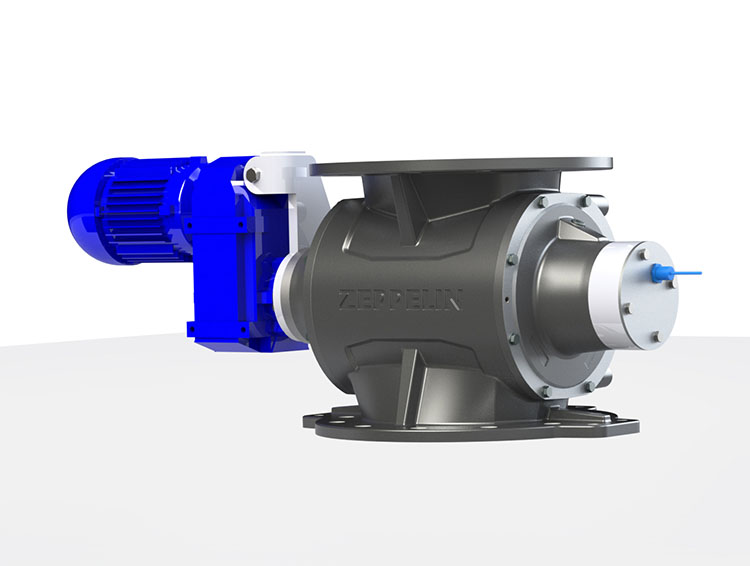

Die neue Schleusen-Familie verspricht weniger Leckluft durch ein neues Lagerkonzept.

Der pneumatische Antrieb der Weiche wurde in das Gehäuse integriert. Beide neuen Komponenten sind zur Zertifizierung bei der EHEDG angemeldet

Neue Antriebstechnik, neue Kühlung, Washing in Place und natürlich auch eine neue Steuerung, die mit der übergeordneten Automatisierungs- und Digitalisierungs-Software von Zeppelin kommuniziert. Zeppelin Systems hat dem CODOS nach mehr als 100 Anlagen, die weltweit in der Backwarenproduktion ihren Dienst tun, eine Runderneuerung gegönnt.

Der bisherige Asynchron-Getriebemotor wurde durch einen wassergekühlten Servoantrieb mit einer einzigen Untersetzung ausgetauscht, was nicht nur 40 % Gewichtseinsparung bedeutet, sondern auch die Baulänge reduziert, also Platz spart und obendrein den Energieverbrauch reduziert. Außerdem gibt es ab sofort bei allen Anlagen eine Notaus-Funktion, die zum sofortigen Stopp der Anlage führt.

Komplett neu konstruiert ist auch die Kühlung des CODOS NT. Die Trog-Kühlung wurde im Wirkungsgrad wesentlich verbessert, was einen besseren Wärmeübergang gewährleistet. Sämtliche Aggregate zur Trog-Kühlung werden zukünftig außerhalb vom CODOS platziert.

Mit Hilfe von Forschungsarbeiten am Institut für Getreideforschung in Rehbrücke wurden außerdem noch einmal Geometrie und Abstände der Knetwerkzeuge selber optimiert. „Das bringt“, so Michael Piepenbrock, Business Unit Leiter Food Processing Plants bei Zeppelin, „mehr Leistung bei weniger Energieverbrauch und macht den CODOS skalierbar.“ Den CODOS NT 160 wird es mit einer Teigleistung von ca. 3 t /h geben, den CODOS NT 200 mit 4–5 t/h und den CODOS NT 230 mit bis zu 8 t Teig/h. In 80 % aller Fälle wird eine CODOS-Stufe mit einem DymoMix kombiniert, der den CODOS mit vorgemischten und gleichmäßig befeuchteten Rohstoffen beliefert. Bei der Verarbeitung von extrem kleberstarken Mehlen wird üblicherweise eine zweistufige CODOS-Lösung eingesetzt.

Steuerungstechnisch geht der Weg natürlich auch bei Zeppelin in Richtung Digitalisierung. Die sehr eng miteinander verbundenen Themen Automatisierung und Digitalisierung werden zukünftig unter dem Markennamen MIRA zusammengefasst.

Für den CODOS NT heißt dies, dass die Steuerung nach wie vor über das bestehende Prisma Web System erfolgt. Das Prisma Web System wird aber in naher Zukunft in das MIRA-

Konzept eingebunden. Themen wie Data Analytics und Cloudfähigkeit sind bereits in Entwicklung. Ob Cloud im Web oder eine lokale Lösung, ist frei wählbar. Im Mittelpunkt der Entwicklung steht die einfache Anwendbarkeit und Skalierbarkeit der zukünftigen Lösung. Ein weiterer wichtiger Teil sind MES-Funktionalitäten, die bei MIRA eine wichtige Rolle spielen. Konkret heißt das, dass Eintrag, Austrag, Energieverbrauch, Prozess-Zeiten etc. dokumentiert und jederzeit aufgerufen und analysiert werden können. Außerdem kann man mit einem mobilen Endgerät zu den Zeppelin-Baugruppen die dazugehörende Dokumentation ansehen und gegebenenfalls Ersatzteile anfordern kann. Bemerkenswert dabei ist, dass die Zeppelin-IT-Landschaft kein Problem damit hat, auch Bauteile einzupflegen, die nicht von Zeppelin stammen. Um diese Technik auch bei bereits vorhandenen Anlagen einsetzen zu können, reicht es, die infrage kommenden Positionen der Anlage mit einem „Beacon“ nachzurüsten, das die entsprechenden Daten erfasst und in das System einspeist.

Zwecks Durchführung mancher Messung wird der CODOS NT künftig auf Wiegezellen installiert. Das gesamte MIRA-System, bestehend aus MIRAControl und MIRAConnect, können Sie bereits auf dem Zeppelin-Stand „anfassen“.

Zukünftig erhalten alle Schleusen und Weichen serienmäßig einen Transponder. Der Transponder wird über MIRAConnect ausgelesen und gibt Informationen über technische Details der Komponente wieder. Ebenfalls können Sensordaten wie Vibration und Temperatur ausgelesen und ausgewertet werden. Auch Fremdfabrikate und bestehende Anlagen können nachgerüstet werden

Bei so viel IT haben es „einfache“ Hardware-Verbesserungen manchmal schwer, Gehör zu finden, aber es lohnt sich, auch dort hinzuschauen, denn sie verbessern die Realität unmittelbar. So zeigt Zeppelin in München eine neue Baureihe von Wasser-Misch- und Dosiergeräten, einen neuen Handverwiegeplatz sowie eine neue Weiche und eine neue Schleuse. Die neue Schleusen- und Weichengeneration für den Mitteldruckbereich zeigt eindrucksvoll die neue Zeppelin-Designsprache, klar und kraftvoll gezeichnet, leichter im Gewicht und leistungsstärker als je zuvor, auch an EHEDG ist gedacht. Zeppelin geht hier konsequent den Weg, jede Komponente digital zu vernetzen, somit ist MIRAConnect (früher PLANT.GATE) serienmäßig mit an Bord.

Auf der iba steht Zeppelin in der Halle B6, Stand Nr. 351. Gleich daneben präsentiert sich der italienische Maschinenbauer Tecnopool und gemeinsam zeigen Zeppelin und Tecnopool Konzepte für komplette Produktionslinien.