Die europäische Union hat eine F-Gase-Verordnung beschlossen, die langsam, aber sicher deutliche Auswirkungen auf die Backwarenbranche haben wird. Denn selbst in vielen Handwerksbetrieben ist die Kühl- und Frosterfläche heute deutlich größer als die Backfläche.

Als Kältemittel wurden und werden größtenteils teilfluorierte Kohlenwasserstoffe HFKW verwendet. Ziel der F-Gase-Verordnung ist es, ihre Verwendung bis 2050 um 80 bis 95 % zu reduzieren. Die industriellen Tiefkühlbackwarenhersteller sind nur bedingt betroffen, in der Regel nutzen sie als Kältemittel Ammoniak.

Für gewerblich genutzte Kühl- und Gefriergeräte, stationäre Kälteeinrichtungen sowie zentrale Kälteanlagen mit einer Kältekapazität ab 40 kW gibt es vier bedeutsame Daten.

Seit dem 1.1.2015 muss für die verwendeten Kältemittel das Global Warming Potential GWP angegeben werden. GWP nennt man auch CO2-Äquivalent. Mit der Zahl wird angegeben, wie viel ein Treibhausgas zur globalen Erderwärmung beiträgt.

Ab dem 1.1.2020 dürfen in neuen Kälte- oder Frosteranlagen nur noch Kältemittel eingesetzt werden, deren GWP-Wert unter 2.500 liegt. Bisher verwendete synthetische Kühlmittel dürfen nur mehr verwendet werden, wenn sie recycelt oder aufgearbeitet wurden. Fasst eine Anlage mehr als 40 t CO2-Äquivalent eines bisherigen Kühlmittels, dürfen Kältemittel mit einem GWP größer als 2.500 auch zur Wartung und Instandhaltung nicht mehr verwendet werden.

CO2-Einheit

Für gewerblich genutzte Kühl- und Gefriergeräte sowie stationäre Kälteeinrichtungen sowie zentrale Kälteanlagen mit einer Kältekapazität mehr als 40 kW gilt ab dem 1.1.2022 ein GWP von kleiner als 1.500.

Ab dem 1.1.2030 sind die recycelten und aufgearbeiteten Kühlmittel mit einem GWP größer als 2.500 auch bei Wartung und Instandhaltung verboten. Was dann ausfällt, fällt für immer aus.

Die EU hat klare Vorstellungen, in welchen Sprüngen die Einsparung der teilfluorierten Kohlenwasserstoffe vom Markt erfolgen soll. Vom Durchschnittsverbrauch 2015 sollen bereits Ende 2020 nur mehr 63 % genutzt werden. Um das zu erreichen, gibt es Zuckerbrot und Peitsche. Fördergelder von bis zu 5 % der Investitionssumme sollen den Betrieben einerseits den Umstieg auf andere Kältemittel schmackhaft machen, andererseits müssen Hersteller und Importeure, die Kältemittel mit GWP über 2.500 anbieten, dafür Quoten erwerben und das dürfte die Verfügbarkeit einschränken und die Preise nach oben treiben.

Wer heute neu in Kälteanlagen und Froster investiert, kann sich mit Kombinationen aus synthetischen Friogenen und CO2 vorerst durchaus im rechtlich zulässigen Rahmen bewegen. Aber es gibt ein paar unbekannte Größen, die zu Problemen führen könnten, wie die Eignung solcher Kältemittelmischungen über die gesamte Bandbreite der Anwendungen von der Kühlung bis zum Schockfroster. Die spezifischen Eigenheiten der einzelnen Komponenten könnten möglicherweise dazu führen, dass das Delta t zu groß wird, was für empfindliche Teiglinge schädlich sein kann. Ebenfalls nicht zu kalkulieren ist die Preisentwicklung und nicht zuletzt der zu treibende Aufwand für die neu geschaffenen Dichtheitsanforderungen und Kontrollpflichten.

Als ökologischere und vermutlich auch zukunftssichere Lösung gelten natürliche Kältemittel wie Propan, CO2 und Ammoniak.

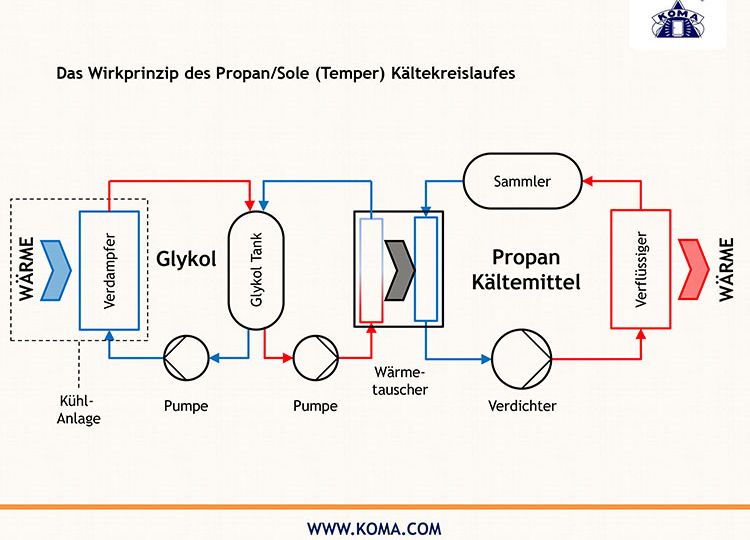

Propan – R 290 – gilt als gering toxisch, aber brennbar. Anlagen, in denen mehr als 50 kg Propan eingesetzt werden, brauchen eine spezielle Genehmigung. Propan wird häufig für steckerfertige Geräte verwendet, deren Bedarf deutlich unter 50 kg liegt. In Verbundsystemen mit einer Solekühlung oder CO2 wird Propan häufig als erste Stufe der Kühlung eingesetzt. In seltenen Fällen werden sowohl die untere wie die obere Stufe mit Propan betrieben. Um der Gefahr eines Brandes innerhalb der Backstube bei einer Leckage aus dem Weg zu gehen, bieten Hersteller kompakte Propan-betriebene Anlagen an, die komplett in einem Container untergebracht sind, der außerhalb der Backstube aufgestellt wird. Die Verbindung zum Solekreislauf in der Backstube kann jederzeit unterbunden werden. Außerdem hat die Container-Lösung den Charme, dass man sie bei einem Umzug der Produktion mitnehmen oder verkaufen kann.

Ammoniak ist ein Gas, das tödlich wirkt, wenn man es einatmet. Die Verwendung ist deshalb mit hohen Sicherheitsanforderungen verbunden, die sich nur bei sehr großen Anlagen rechnen. Vorteil von Ammoniak ist der günstige COP-Wert (Coefficient of Performance), der das Verhältnis zwischen der verfügbaren Kühlung und dem Stromverbrauch definiert. Um der Gefahr durch das innerhalb der Kälteanlage zirkulierende Ammoniak zu entgehen, wird Ammoniak in Verbundanlagen eingesetzt, bei denen die zweite Stufe mit Sole oder CO2 betrieben wird. So bleibt das Ammoniak „nur“ im Maschinenraum.

CO2 ist das dritte natürliche Kältemittel, das für neu installierte Anlagen infrage kommt. Wollte man versuchen, bestehende Anlagen darauf umzurüsten, müsste die gesamte Kältetechnik ersetzt werden, es bliebe nur die Hülle bestehen. Es ist weder brennbar noch giftig, farb- und geschmackslos. Allerdings entstehen bei der Verwendung von CO2 hohe Drücke. Kommt es allerdings zu einer Leckage, entsteht kein Klimaschaden, die Anlage muss lediglich gerichtet und wieder aufgefüllt werden. Ein weiterer Punkt, der bei CO2-Anlagen berücksichtigt werden muss, ist die Beeinträchtigung der sub- bzw. transkritischen Außentemperaturen. Fallen die am Gaskühler weit unter 31 °C, verflüssigt sich das Gas im Gaskühler komplett. Liegen die Außentemperaturen zu nah am sogenannten Triplepunkt von 31 °C, verflüssigt sich das Gas nicht mehr. Es kommt also darauf an, wie die Anlage ausgelegt ist und wo der Gaskühler installiert wird bzw. ob er gegebenenfalls mit Wasser gekühlt wird. Für gewerbliche Bäckereien gibt es CO2-betriebene Kälteanlagen übrigens ebenfalls im Container zur platzsparenden Aufstellung außerhalb der Backstube.

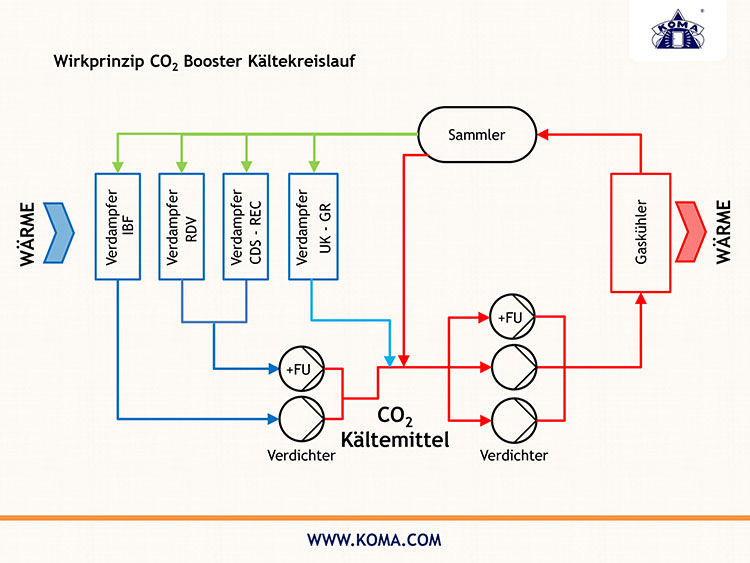

CO2 lässt sich in Verbundanlagen verwenden, die in beiden Stufen CO2 verwenden oder aber CO2 zusammen mit anderen natürlichen Kältemitteln, z. B. Propan oder Ammoniak. Man kann CO2 allerdings auch in einem Booster-Kältekreislauf verwenden, wie ihn beispielsweise der niederländische Kältespezialist KOMA empfiehlt. Dann wird im gesamten System CO2 als Kältemittel verwendet und in zwei Stufen verdichtet. Vorteil dabei ist, dass CO2 in der Backstube keine Gefahrenquelle darstellt und kein zusätzlicher Solekreislauf installiert werden muss. Das macht die Anlagen preislich interessanter.