Diane hat ein formstabiles Peelboard entwickelt, dessen Oberfläche aus strapazierfähigem Polymer besteht. Bei Bedarf gibt es das Peelboard passend für jede industrielle Linie.

Die Gärdielen gibt es schon lange in den USA, aber auch in Europa. Nur waren die Prozesse sehr handwerklich ausgerichtet (Holzdielen, Plastikdielen, Tücher). Mit der wachsenden Industrialisierung im Bereich der Gärung werden die Ansprüche bezüglich der Stabilität und Hygiene jedoch immer höher. Die Nachfrage nach neuen Boards steigt also in Europa, die alten und „einfachen“ Dielen gibt es aber weiterhin. Der Begriff „Peelboard“ allerdings kommt aus dem englischsprachigen Raum.

Der Bedarf an Peelboards holt im Vergleich zum Bedarf an Backblechen stark auf. Ein Grund ist der Trend, auch in großen Mengen auf Herd- oder Steinplatten zu backen. Aus hygienischen Gründen sind zudem Tücher oder Tuchbespannung auf dem Rückzug. Der wichtigste Grund aber ist die Möglichkeit, den Gärprozess durch Be- und Entladesysteme für Gärgutträger zu automatisieren. Entscheidende Voraussetzung dafür ist die Formstabilität der Gärgutträger, eine Anforderung, die für Diane eine Selbstverständlichkeit ist.

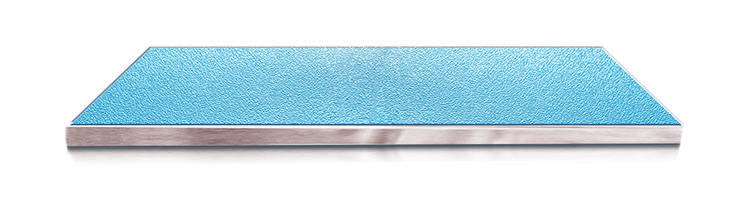

Deshalb also das vermehrte Auftauchen von Peelboards und deshalb geht auch Diane, bisher als einer der modernsten Blech- und Formenhersteller Europas bekannt, jetzt mit zwei neu entwickelten Peelboards an den Start. Sie werden unter dem Namen Blue Board® angeboten. Es gibt eine flache Version mit doppelseitiger Arbeitsfläche und Aluminiumrahmen und eine „hohe“ Version mit Rahmen aus Edelstahl für komplett automatisierte Anlagen.

Amerikanische Peelboards waren zunächst schlichte Holzbretter, billig, verformfreudig und wenig hygienisch. Danach kamen Plastikbretter zum Einsatz, die allerdings den mechanischen und temperaturbedingten Anforderungen in den Backbetrieben nicht lange standhielten. Heute bestehen Peelboards von Diane aus Rahmen, formstabilisierendem Innenleben und ein- oder beidseitig nutzbaren Oberflächen. Werden die Boards auf Rollenbändern transportiert, sind sie in der Regel flach und beidseitig nutzbar. In Betrieben, die den Transport von der Belegung bis zur Übergabe an den Ofen automatisiert haben, sind häufig Mulden für Stopper oder Mitnehmer der Transporteinrichtungen notwendig, weshalb sie mit nur einer nutzbaren Oberfläche daherkommen. Qualitätsunterschiede liegen ohnehin in der Ausführung der verschiedenen Komponenten.

Das neue Board von Diane ist laut Firmengründer Roger Messio das einzige, dessen Oberflächen aus einem speziellen Material geschnitten sind. Einem Material, das komplett ohne Silikon- oder Teflonbeschichtung durch verschiedene Körnung das Kleben der Teiglinge verhindert. „Obendrein“, so Messio, „sind unsere Fertigungsprozesse darauf eingerichtet, die Boards in ihren Grundmaßen, ihrer Höhe und ihrer Ausfertigung auf jede Linie und deren Anforderungen genau zu adaptieren.“

Das besondere Oberflächenmaterial besteht aus Acrylnitril-

Butadien-Styrol-Copolymeren (ABS), ein Kunststoff, der mechanische Beständigkeit und chemische Beständigkeit in sich vereint und häufig für Gehäuse und andere Formteile, aber auch für Lego-Bausteine eingesetzt wird. Deren Stabilität lässt sich in jedem Kinderzimmer bewundern.

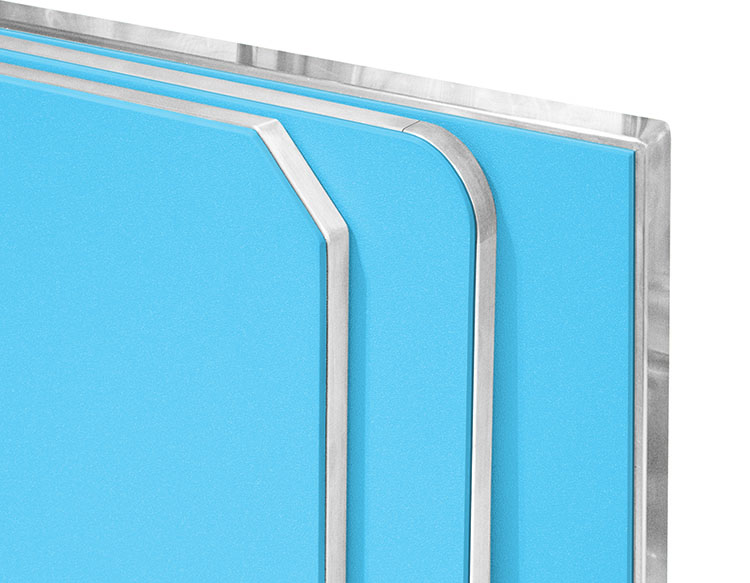

Detailaufnahme der verschiedenen Peelboard-Ecken

Die Rahmen werden bei flachen und eher händisch bewegten Boards in der Regel aus einem umlaufenden Aluminiumband geformt. Für das automatisierte Handling werden je nach Auslegung der Linie bzw. Lader Edelstahlrahmen gewählt, die von unten genug Platz für Stopper oder Mitnehmer lassen.

In den fertigen Rahmen wird bei den höheren Rahmen zunächst eine Aluminiumwanne eingelassen, die entsprechend den Anforderungen geformt ist. Dort hinein kommt eine Waben-

struktur aus Aluminium, die dafür sorgt, dass ein 600 x 800er Blech bei aller Stabilität nicht mehr als 5,9 Kilogramm wiegt. Danach wird das Oberflächenmaterial mit einem Spezialkleber aufgeklebt, der üblicherweise im Flugzeugbau verwendet wird und ohne zu verspröden einem sehr weiten Temperaturbereich ausgesetzt werden kann. ABS hält somit Temperaturen von -35 °C bis hin zu +50 °C aus.

Bei besonders großen Blechen sorgen Verstrebungen im Inneren für zusätzliche Festigkeit, sodass sie sich nicht verziehen oder verdrehen. Bei flachen Blechen wird beidseitig ABS auf die Wabenstruktur verklebt.

Üblicherweise werden solche Peelboards abgebürstet und sind dann sauber. Wer sie mit Wasser reinigen oder sie gar in eine Reinigungsflüssigkeit tauchen will, kann auch wasserdichte Peelboards bekommen. In solchen Fällen werden Rahmen und untere Wanne miteinander verklebt. Jegliches Eindringen von Wasser wird auf diese Weise verhindert. Zur automatischen Erkennung können die Rahmen entweder mit Codes versehen werden oder auf der Linie zieht man die Peelboards über eine Induktionsschleife, die einen im Inneren verborgenen Code ausliest.

Die Anforderung, besonders stabile und garantiert plane Peelboards zu entwickeln, kam laut Messio von Kunden und Maschinenbauern. Industrieanlagen in der Schweiz, Deutschland, Polen und der Türkei laufen bereits mit den Peelboards von Diane.

Peelboard in den Abmessungen 800 x 800 mm