Bleche und Dielen wäscht im Schäfer’s-Werk Berlin seit Februar 2018 eine neue Anlage von

Kitzinger. Leistung, Haltbarkeit und Flexibilität waren für die Bäckerei entscheidend, vor allem

aber sollte sie mit wenig Platz auskommen.

Der Anforderungskatalog, mit dem Schäfer’s den Markt nach dem geeigneten Kandidaten durchforstete, war durchaus anspruchsvoll. 1.100 bis 1.300 Bleche pro Stunde sollte die Maschine reinigen können. Und zwar jede Menge unterschiedliche, denn im Unternehmen rotieren alles in allem knapp 20.000 von ihnen in 12 verschiedenen Formaten*. Genauso gut sollte sie anderes Waschgut meistern können: Kuchenringe, Kisten, Körbe, Formen, Rollis und insbesondere Plan-B-Dielen. „Nicht ganz unkompliziert“, sagt der Betriebsleiter Thomas Drews. „Denn diese Dielen lassen sich, weil sie aus Kunststoff bestehen und damit im Gegensatz zu den Blechen die Wärme nicht absorbieren, deutlich schlechter trocknen.“ Die größte Hürde, die zu nehmen war, war jedoch der begrenzte Platz. „Mehr als 16 m in der Länge standen für die Anlage in unserem bestehenden Gebäude nicht zur Verfügung.“

Es gab nicht viele Maschinenanbieter, die eine solche Reinigungsleistung auf der recht knapp bemessenen Strecke hinbekommen konnten. Letztlich entschied sich das Unternehmen für die Kitzinger Maschinenbau GmbH aus Flensburg.

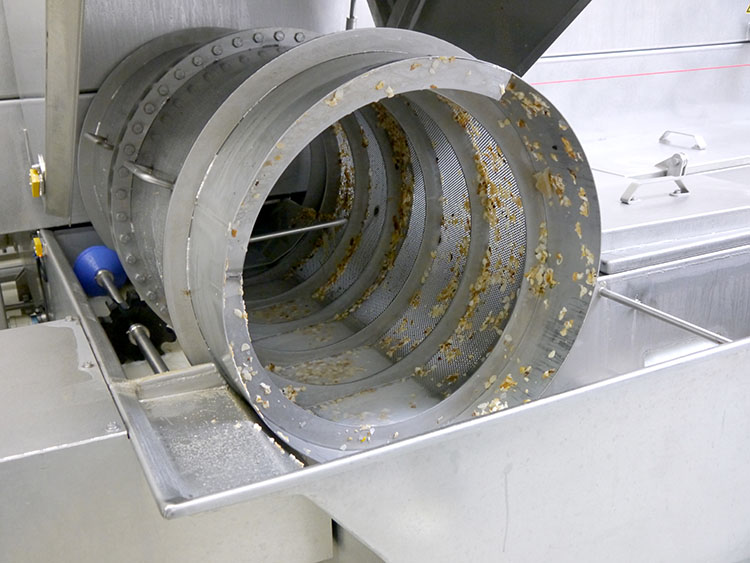

Von oben nach unten: Die Blechwaschanlage misst 13,80 m in der Länge. Das Trommelsieb läuft wie eine Waschmaschinentrommel während des Reinigungsprozesses mit und siebt feste Bestandteile aus der Abwasserfracht heraus. Die contino für Schäfer’s im Rohbau ohne Oberteil. Bei den Dielen liegt die Restfeuchte nach dem Waschen bei 2,1 g. Dielen werden bei Schäfer’s in definierten Bereichen in der Produktion positioniert

Daten zur Blechwaschanlage bei Schäfer’s Berlin

Laufleistung pro Tag: 16 h

Abmessungen: 13,80 m x 2,50 m

Anschlusswert: 47 kW

Temperatur Frischwasser: 60 °C

Anpressdruck an den Düsen: 2–6 bar

Frischwasserverbrauch für Klarspülung: 400–500 l

Bedienpersonen pro Schicht: 3

Waschgut: Bleche, Dielen, Kuchenringe, Kisten, Körbe, Formen und Rollis

Restfeuchte: Bleche: 0,87 g, Dielen: 2,1 g

Schallemission: 84–85 db (A)

Die Besonderheiten

Schäfer’s Neuinvestition ist eine Blechwaschanlage Typ contino. Sie misst 13,80 m und unterschreitet damit die Längenvorgaben um ganze 2 m. Eine Maschine „von der Stange“ ist sie nicht. Ein paar Besonderheiten:

+ Die Anpassung der Maschinen an die unterschiedlich großen Bleche bzw. Dielen geschieht über zwei Hebel. Mit dem einen Hebel kann die Bandbreite der Maschine variiert werden, um das Waschgut aufzunehmen. Mit dem zweiten Hebel lässt sich die Höhe der Sprühköpfe einstellen, damit der Wasserstrahl optimal auf das jeweilige Waschgut einwirken kann. Einen Motor braucht es dafür nicht.

+ Die Düsenarme lassen sich ohne Werkzeug demontieren.

+ Das Maschinenoberteil ist komplett hochfahrbar. Das erleichtert die Innenraumreinigung und ermöglicht eine schnelle Beseitigung eventueller Störungen. Der gesamte Innenraum ist weitgehend mit Radien ausgeführt, waagerechte Flächen in der Maschine wurden vermieden.

+ Auf speziellen Wunsch der Bäckerei wurde ein Trommelfilter installiert. Er läuft wie eine Waschmaschinentrommel während des Reinigungsprozesses mit und siebt feste Bestandteile aus der Abwasserfracht heraus.

+ Besonders leise Abblasung beim Trockenvorgang

+ Doppelwandige Ausführung, der Hohlraum isoliert gegen Schall- und Wärmeemission.

Wie ein Fakir auf dem Nagelbett

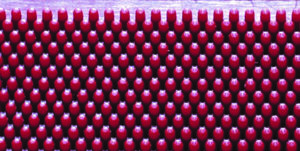

Schäfer’s nutzt Plan-B-Dielen zur Belieferung der Filialen mit frischen Teiglingen. Die Dielen sind nicht beschichtet. Ihre Oberfläche hat ein Mikrosäulen-Raster. Sie sehen aus wie viele Tausend kleine Pyramiden. Der Teigling liegt praktisch wie „ein Fakir auf dem Nadelbett“ und haftet nicht.

Der Waschvorgang

Die neue Waschmaschine läuft 16 Stunden am Tag. Die Beschickung passiert manuell. Ein Mitarbeiter legt ein, ein zweiter nimmt ab und ein dritter erledigt die interne Logistik, fährt also die sauberen Bleche bzw. Dielen auf Rollis zurück in die Produktion auf definierte Stellplätze oder versorgt den einlegenden Bediener mit Nachschub an Waschgut. Weil vor und hinter der Maschine nicht viel Platz ist, hat der „Logistiker“ gut zu tun. Alle drei Bedienpersonen sind Mitarbeiter einer Fremdfirma. Wie die Betriebsreinigung auch ist die Blechreinigung am Schäfer’s-Standort Berlin outgesourct.

Für Dielen und Bleche gibt es unterschiedliche Waschprogramme. „Wir fahren die Bleche langsamer als die Dielen. Bei Dielen geht es vorwiegend um leicht zu lösende Rückstände, Teigreste oder Körner, bei Blechen teils um Eingebranntes oder Cremerückstände.“ Das sei schon hartnäckiger, erklärt Drews. Die Dielen schieben sich in 3 Minuten und 1 Sekunde durch die Anlage, Bleche dauern 4 Minuten. Indem man die Geschwindigkeit verringert, erhöht man die Einwirkzeit des Wasserdrucks und die Trocknungszeit. Ansonsten läuft der Waschvorgang gleich ab. Waschgüter, die nicht ausreichend sauber sind, werden ein zweites Mal durchgeschoben. „Von der Leistung her fahren wir momentan mit 80 %. Wir könnten die Geschwindigkeit erhöhen“, so Drews. Es sei noch Luft nach oben.

Betriebsleiter Thomas Drews demonstriert den Waschvorgang

Das Waschen von Blechen und Dielen ist zeitlich gesplittet. Nach dem Kommissionieren der Ware, die bei Schäfer’s gegen 3:30 Uhr endet, beginnt man mit dem Reinigen der Bleche. Sieben Stunden lang werden ausschließlich Bleche gewaschen, die dabei liegend durch den Haupttunnel fahren. Bevor zu den Dielen gewechselt wird, tauscht man das Wasser, um nicht womöglich Fette usw. auf die Kunststoffoberfläche der Dielen zu verfrachten. Die Anlagenreinigung dauert eine Stunde. Dann wird zu den Dielen gewechselt. Wiederum sieben Stunden lang werden ausschließlich Dielen gewaschen. Sie schieben sich stehend im Seitentunnel durch die Maschine. Die aufrechte Position erleichtert das Trocknen. Das Wasser wird von der Seite aus abgeblasen und läuft nach unten ab. Erneut folgt ein Reinigungsprogramm (1 Stunde) für die Maschine, um nicht umgekehrt die Bleche mit Mehl und Körnern zu „belasten“. Pro Tag durchlaufen die Anlage geschätzt rund 7.000 Bleche und 10.000 Dielen.

Bei den Blechen wird eine Restfeuchte von 0,87 g erreicht, bei den Dielen von 2,1 g. Wiederum werden die Vorgaben deutlich unterschritten, denn Schäfer’s hatte bei Dielen eine Restfeuchte von 5 g festgelegt.

Vom Handling der Dielen und damit auch vom Waschen wird sich der Schäfer’s-Standort in Berlin womöglich in überschaubarer Zeit verabschieden. Thomas Drews: „Der Plan ist, dass ein Teil-Sortiment der Brötchen künftig als TK vorgegart aus Osterweddingen kommen soll.“

Schäfer’s in Berlin

Die Schäfer’s Produktionsgesellschaft mbH im Berliner Stadtteil Mariendorf, auch bekannt unter dem ehemaligen Firmennamen Thürmann, ist eine Tochter der EDEKA Minden-Hannover. Das Unternehmen beliefert 411 Back-off-Stationen und 227 Filialen, davon 156 Standorte in der Vorkassenzone und 71 eigene Fachgeschäfte. Zum Teil laufen die Verkaufsstellen noch unter Thürmann, werden aber behutsam umgeflaggt auf Schäfer’s.

Die Standorte sind hauptsächlich in Berlin angesiedelt, aber auch in Brandenburg, wo das Liefergebiet von

Frankfurt/Oder bis in den Spreewald und nach Cottbus reicht. Sie werden in der Regel einmal am Tag angefahren. Geschäfte in Randlagen erhalten ein eingeschränktes Backwarensortiment, das insgesamt aus 52 Brotsorten, 18 Brötchensorten und 66 Sorten Kuchen und Konditoreiwaren besteht.

Der Betrieb in Berlin kommt auf 5.600 qm Produktions- und 7.000 qm Gesamtfläche. Hier arbeiten rund 270 Mitarbeiter. Der durchschnittliche Produktionswert pro Monat liegt bei 3,4 Mio. EUR.

Schäfer’s-Fachgeschäfte haben ein modernes Filialkonzept

hier ein Standort im Berliner Stadtteil Marienthal mit Drive-in

Wärmeerzeugung und Wasserverbrauch

Zur Wärmerzeugung: Die Beheizung der Blechwaschanlage erfolgt über Dampf. Es gibt keine Wärmeerzeugung in der Maschine selbst. In einem separaten Raum wird ein Wärmetauscher über einen Dampfkessel versorgt. Dieser fährt praktisch den Dampf in den Wassertank der Maschine und erwärmt somit das Wasser.

Zum Wasser: Der Wasserverbrauch der Maschine ist durch kaskadenförmige Nutzung – das Wasser läuft von der Abblasung bis zur Vorwaschzone und wird hier als Überlaufflüssigkeit ausgetragen – sehr niedrig, dies ist aus folgenden Gründen wichtig: Das zulaufende Frischwasser stellt zunächst einmal als Wasser und Abwasser einen Kostenfaktor dar, die wesentlichen Kosten entstehen jedoch durch Erwärmung auf die gewünschte Temperatur und durch den zusätzlichen Bedarf an Spülmittel.

Thomas Drews: „Die Maschine reinigt in zwei Zonen. Es gibt eine Vorwaschzone und eine Waschzone, zum Schluss wird klargespült und getrocknet. Wasser recycelt die Maschine intern. Wir führen das Wasser wieder zurück. Die Wärmeenergie ist nicht verloren, sondern wird zum Vorwaschen genutzt.“ Alles in allem komme die „Kitzinger“ im Vergleich zu einem Konkurrenzmodell in einem anderen Schäfer’s-Betrieb mit rund einem Drittel weniger Energie aus. „Das Reinigungsergebnis ist für mich top“, sagt er. „Wir nehmen APEX-Abklatschproben, die zeigen, dass wir deutlich unter eine erkennbare Keimzahl kommen.“

Reinigungsmittel

Zwei Reinigungsmittel kommen zum Einsatz: Ein Wasch- und ein Klarspülmittel. Wichtig war es dem Unternehmen, nach Bedarf außerdem ein Desinfektionsmittel einspeisen zu können. Weil die Wahl des Spülmittels Einfluss darauf hat, welche Pumpen usw. verwendet werden, standen der Reinigungsmittelhersteller Calgonit und Kitzinger im Austausch.

Aufbau und Inbetriebnahme

Damit die rund 13,80 m x 2,50 m große Anlage in dem vorhandenen Gebäude installiert werden konnte, musste eine Wand herausgetrennt werden. Abrissarbeiten, die Demontage der alten Maschine, das Einbringen der neuen, der Zusammenbau mit Schweiß- und Flexarbeiten zur Montage des Trommelsiebs und schließlich das Hochziehen einer neuen Wand, dazwischen lagen knapp sechs Wochen. Gewaschen wurde währenddessen anderen Orts. „Die Schwesterbetriebe übernahmen die Blechwäsche“, so Drews. „Eine logistische Meisterleistung, zum Glück in einem überschaubaren Zeitraum. Wenn man bedenkt, dass die Anlage 10 Jahre steht, rückt der Aufwand zum Aufbau in den Hintergrund.“