Die Coop-Produktion im Schweizer Schafisheim läuft. Nach der Pflicht folgte die Kür: Die neuen Holzbacköfen des Anlagenbauers Fritsch sind installiert und sorgen für die gewünschte Qualität bei den Gebäcken und ein neues Geschäftsfeld für die Bäckerei.

Reto Weber, Leiter Fachstelle Bäckereien, und Jörg Ohsoling, Leiter Qualität, begleiten die Planung und den Neubau des Bäckerei-Standortes Coop in Schafisheim seit vielen Jahren. Die Fachleute kennen jeden Winkel der Produktion. Verschiedene Medien und Fachzeitschriften durften bereits ausführlich über die Produktion berichten. Nachdem die Bäckerei heute reibungslos läuft, konnte auch eine der letzten, aber auch eine der wichtigsten Neuerungen in Betrieb genommen werden: vier neue automatische Holzbacköfen mit je sechs Herden. Die Öfen des deutschen Anlagenbauers Fritsch laufen nun an sechs Tagen die Woche für 24 Stunden. Die Auslastung bezeichnen Weber und Ohsoling als sehr gut und die Nachfrage der Verbraucher ist entsprechend hoch. Offenbar sind die Schweizer Kunden bereit, auch etwas mehr für Gebäcke aus dem Holzbackofen auszugeben.

Der Backraum des Holzbackofens mit den beiden Brennern während des Anfeuerns

Baukastenprinzip

Die Installation der vier Türme mit einem Gewicht von je 28 Tonnen war alleine durch das hohe Gewicht eine Herausforderung. Rund zwei Tonnen Schamott sind pro Herd verbaut. So muss der Fußboden in der Produktion eine Tragfähigkeit von 3,5 Tonnen pro Quadratmeter aufweisen. Dabei werden die Öfen in Modulen geliefert und aufgebaut. „Die Holzback-

öfen bauen wir wie ein Kassettendeck aufeinander“, erläutert Fritz Barth, Leiter Projektengineering und verantwortlich für die Entwicklung der Holzöfen bei der FRITSCH GmbH, die Konstruktion. Einzelne Herde könnten so z. B. auch bei einem Defekt ausgetauscht werden. „Durch das Baukastenprinzip könnten Kunden aber auch erst einmal mit zwei oder drei Herden beginnen und je nach Bedarf den Ofen auf bis zu maximal sechs Herde nachträglich erweitern“, erläutert Barth die weiteren Vorteile des Systems.

Eine weitere Herausforderung sind die hohen Umweltauflagen – Stichwort Feinstaubbelastung. Diese müssen natürlich erfüllt werden. Zwei völlig neu entwickelte und patentierte Brenner pro Herd sorgen für eine möglichst rückstandslose Verbrennung der Holzpellets, sodass die Anforderungen der Umweltbehörden erfüllt sind. Die Befeuerung des Backraums erfolgt direkt und so lange, bis die im Backrezept eingestellte Temperatur erreicht ist. „Auf zusätzliche Filteranlagen konnte aufgrund der guten Erstwerte und durch die Optimierung bei der Verbrennung der naturbelassenen Pellets verzichtet werden“, erläutert Reto Weber.

Neue Ofengeneration

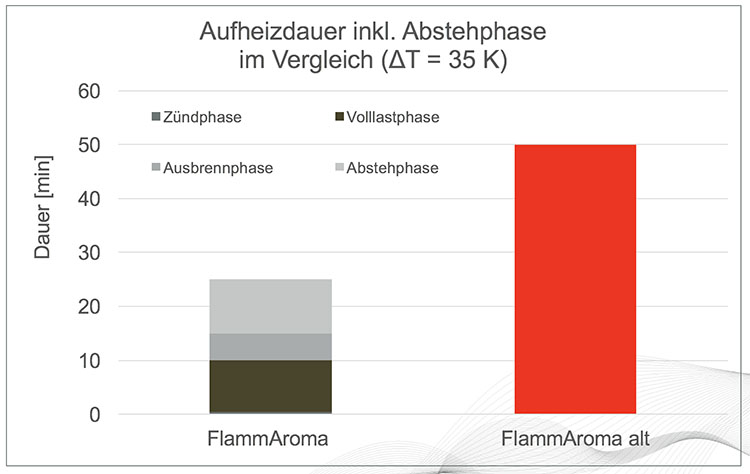

Der neue Flamm Aroma Turbo hat sich gegenüber dem Vorgängermodell bei der Aufheizzeit deutlich verbessert. So hat sich etwa die Leistung der neuen Ofengeneration im Vergleich zu Öfen aus dem Jahr 2015 verdoppelt. „Neben neuen Brennern haben wir wesentliche Teile der Anlage komplett neu entwickelt. Zudem wurde die Anlage für einen Dauerbetrieb in der industriellen Produktion ausgelegt“, erläutert Fritz Barth. Die Steuerung ist intuitiv und koordiniert das Aufheizen sowie das Be- und Entladen der Herde. Dafür steht ein Be- und Entlader des Herstellers Ahlborn zur Verfügung. Ein integrierter Staub-/Aschesauger reinigt vor jedem Ladevorgang den Backraum. Zudem prüfen Sensoren nach dem Entladen des Backguts aus dem Herd, ob Gebäck im Ofen verblieben ist. Wäre dies der Fall, könnte es beim nächsten Aufheizprozess stark erhitzt werden. Somit werden potenzielle Schäden an nachfolgenden Anlagenteilen ausgeschlossen. Des Weiteren sind zusätzlich Rauchmelder am Lader installiert, um im Fall der Fälle schnell reagieren zu können. Eine Besonderheit des Backraums ist der verwendete Schamott. Dieser ist nicht geschnitten, sondern gepresst. So entsteht eine sehr ebene Backfäche, wobei jeder Herd über eine Backfläche von 3,6 Quadratmeter verfügt. Die Ladetechnik ist vollkommen automatisiert. Durch einen Käfig gesichert fährt die Technik auf Schienen vor den vier Öfentürmen zu der gewünschten Position und beginnt mit dem Be- oder Entladeprozess. Keiner der Mitarbeiter aus der Produktion ist vor den Öfen zu sehen. Die Teiglinge werden vor dem Backprozess am Gärschrankauslauf an einem Handarbeitstisch manuell bearbeitet. Das Auflegen der Teiglinge für den Ofenlader erfolgt automatisch. Der Handarbeitstisch kann dabei per Software je nach Bedarf und Produkt angefahren werden.

Der Ofenlader mit Staubsauger, Rauchmelder und Sensoren, die den Backraum nach eventuell nicht abtransportierten Gebäcken scannen, nimmt die aufgelegten Teiglinge auf

Ablagebild optimiert

Den Output der vier Holzbackofentürme, bestehend aus 24 Herden inklusive 48 Brennersystemen, gibt Fritsch mit ca. 1.400 Holzofenbroten pro Stunde an. Dabei ist ein 24/6-Betrieb angedacht mit 19 Backzyklen je Betriebstag (Zyklusdauer: ¾ h Aufheizphase, ½ h Backphase). „Unsere Mitarbeiter haben allerdings das Ablagebild optimiert“, lobt Reto Weber. Durch das geschickte Platzieren der Teiglinge auf dem Beladeband ist die Stundenleistung deutlich höher, als vom Anlagenbauer Fritsch angegeben wird. So kann auch die hohe Nachfrage nach den neuen Gebäcken besser erfüllt werden. Damit ist die maximale Kapazitätsauslastung bereits erreicht. „Daher sollen zwei weitere Öfen installiert werden“, erläutert Jörg Ohsoling.

Coop Holzbackofen, Optimierung der Produktivität

Die geplanten Ofentürme besitzen ebenfalls sechs Herde. Die bisher gelieferte Anlagentechnik und die Steuerung der Holzbacköfen sind bereits für die Erweiterung ausgelegt. Jörg Ohsoling ist als Leiter Qualität mit den Backergebnissen sehr zufrieden. So verfügen die Gebäcke über eine lebhafte Kruste und die gewünschte gleichmäßige Ungleichmäßigkeit. Möglich ist dies auch durch die gute Wärmeverteilung im Herd, welche durch die beiden Brenner pro Herd gewährleistet ist. Retro Weber: „Es soll ein rustikales Gebäck sein und die Ansprüche an die Optik sind erfüllt.“ Eine Schwadengabe ist ebenfalls für jeden einzelnen Herd möglich. Zudem sorgen installierte Wärmetauscher dafür, dass Wärme zurückgewonnen wird und bei der Erzeugung des Schwaden’s/Dampf’s genutzt wird.

„Generell ist die Steuerung der Öfen sehr intuitiv“, so Weber. Dabei hilft die visuelle Darstellung. Auf einen Blick kann der Anwender auf einem Display wichtige Daten wie die Temperatur, die Belegung und die Backzeit erkennen. Generell kann jede Ofentür optional mit einem Schauloch ausgestattet werden, sodass das Backgut im Herd bzw. die Flammen im Ofen beobachtet werden können. Es bietet so einen gewissen Showeffekt und Kunden könnten so einen Blick in den Backraum werfen.

Im Bild oben: Der rote Vorratsbehälter für Holzpellets. Darunter die neu entwickelten Brenner. Jeweils zwei Brenner pro Herd sorgen für die benötigte Backraumtemperatur

Brennstoffhandling

Die naturbelassenen Holzpellets zum Heizen lagern in Big-Bags mit einem Fassungsvermögen von einer Tonne. Aus Brandschutzgründen lagern maximal sechs dieser Big-Bags in der Bäckerei. Der restliche Pelletvorrat lagert außerhalb der Produktion und so hat die Coop ein rollendes Lager eingerichtet. Der Verbrauch an Pellets liegt bei vier Ofentürmen à sechs Herden und einem Betrieb an sechs Tagen bei rund drei Tonnen täglich. Die Pellets im Big-Bag lagern dabei rund 40 Meter von den Öfen entfernt. Dabei besitzt jeder Ofenturm ein kleines Pellet-Zwischenlager, um die Brenner schnell mit Nachschub versorgen zu können. Die Beförderung zu den Öfen erfolgt pneumatisch und Weichen sorgen für die Versorgung der Pellet-Zwischenlager. Sollte es zu Unterbrechungen bei der Versorgung mit dem Brennstoff kommen, könnten die Öfen noch rund zwei Stunden über dieses Zwischenlager mit Pellets versorgt werden. Zu einer Unterbrechung kam es beim Brennstoffhandling noch nicht. Sollte allerdings z. B. eine Leitung verstopft sein, könnte der Anwender die Leitung durch die Beaufschlagung mit Druckluft wieder freibekommen. Bei der Coop-Anlage ist diese Funktion zusätzlich automatisiert. Die entstehende Asche wird abgesaugt und zentral gesammelt und entsorgt. Das Brennstoff- und Aschehandling ist somit vollautomatisiert.

Die naturbelassenen Holzpellets lagern in Big-Bags mit jeweils einer Tonne Inhalt. Aus Brandschutzgründen lagern maximal sechs dieser Big-Bags in der Bäckerei.

Lernkurve

Mit diesem Projekt haben Coop und FRITSCH ein sehr großes und forderndes Entwicklungsprojekt erfolgreich abgeschlossen. Beiden Partnern war bewusst, dass die Installation der Öfen aufgrund der hohen technischen Komplexität ein gewisses Risiko birgt. „Beide Seiten hatten das Vertrauen, dass es funktionieren wird und haben sehr viel Herzblut investiert“, so Jörg Ohsoling. Anna-Maria Fritsch, Leitung Marketing und Prozessmanagement, ergänzt, dass es bei diesem Projekt eine sehr gute Partnerschaft gibt, in der sich Bäckerei und Anlagenbauer gegenseitig unterstützen. „Wir waren uns der Herausforderung bewusst. Daher haben wir die Öfen auch als Letztes in der neuen Produktion in Betrieb genommen. Aber der Mut hat sich gelohnt und die hohe Nachfrage der Konsumenten hat uns recht gegeben“, so Reto Weber. „Bis heute haben wir sechs neue Brotsorten entwickelt und vermarktet. Diese Brote haben eine eigene Form und wir verwenden einen eigenen Vorteig“, so Ohsoling. Die Holzbackofen-Gebäcke sind im Top-Premium-Segment platziert. 500 g kosten rund 4,70 CHF (rund 4 EUR). Und inzwischen sind die Öfen die Schmuckstücke der neuen Bäckerei.