Rademaker hat eine neue, universelle Feingebäckanlage entwickelt. Die Universal Pastry Linie mit neu entwickelter Steuerung kann hochflexibel verschiedenste Teiglinge herstellen, ist modular aufgebaut und ein durchdachtes Werkzeugkonzept sorgt für einen schnellen Produktwechsel.

Leistungsfähigkeit trifft Qualität, lautet das Motto der neuen Anlagengeneration des niederländischen Anlagenbauers Rademaker. Konkret geht es um eine neu konstruierte Feingebäck-Anlage (Universal Pastry Linie). Potenzial für die neue Linie, konstruiert für Industrie-Betriebe und mittelständische Unternehmen, sehen die Niederländer besonders auf den Märkten in Europa und Nordamerika. Daher präsentiert Rademaker die Maschinen auch auf den Messen IBIE in Las Vegas sowie auf der südback in Stuttgart.

24/7-Betrieb

„Bei der Konstruktion haben wir darauf geachtet, dass die Anlagen sehr gut zugänglich sind, um die Reinigung und Wartung so einfach wie möglich zu gestalten, und dass wir die höchsten Hygienestandards einhalten“, erklärt Paul Groenewegen, Geschäftsführer Rademaker Deutschland (von wo aus auch der österreichische und der Schweizer Markt bedient werden) das Konzept der neuen Anlagengeneration. Edelstahl, glatte Oberflächen, ein abgerundeter Rahmen und der Einsatz von durch die FDA (U. S. Food and Drug Administration / US-Behörde für Lebens- und Arzneimittel) zugelassenen Materialen sorgen dafür, dass sich die Maschinen leicht reinigen lassen. „Bei der Universal Pastry Linie gibt es keine Aussparungen, Hohlräume oder tote Ecken und es versteht sich von selbst, dass diese neue Rademaker-Produktionslinie vollständig für die Nassreinigung konzipiert und zugelassen ist“, erläutert Paul Groenwegen weiter. Zudem sind die Bänder mit Schnellspannern ausgestattet, die Bandspannwellen sind massiv und sämtliche Lager der Maschine außenliegend. Ausgelegt sind die Anlagen für den 24/7-Betrieb. Durch die hohe Eigenfertigungsquote von rund 94 % gewährleistet Rademaker außerdem, dass die hohen Qualitätsansprüche der Kunden sowie die problemlose Ersatzteilversorgung sichergestellt sind.

Neues Werkzeugkonzept

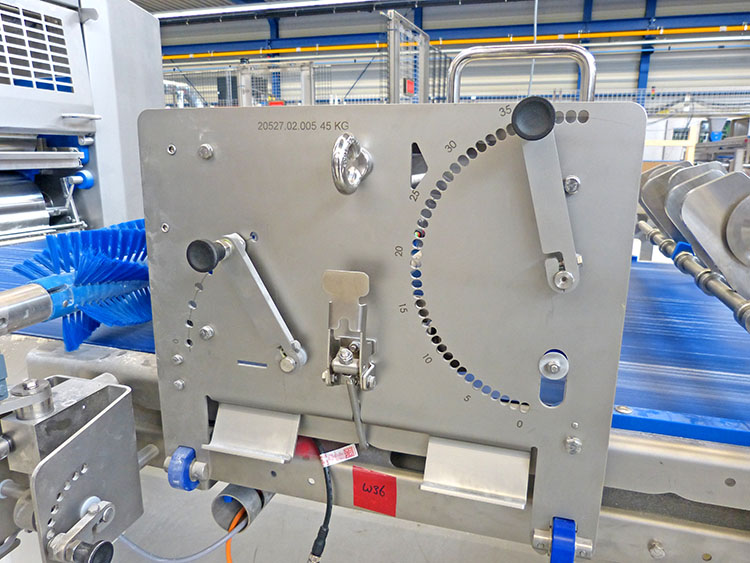

Bei der Entwicklung der Anlage war es den Konstrukteuren wichtig, dass ein werkzeugloser Austausch der Teile und Werkzeuge möglich ist. Beim Werkzeugkonzept der neuesten Maschinengeneration verfügt jedes Werkzeug und jeder Teil der Maschine über eine individuelle Nummer zum Identifizieren. „Der von Rademaker entwickelte Werkzeug-Assistent, von uns Tool Assistant genannt, vereinfacht die Bedienung und das Umrüsten der Anlagen“, so Paul Groenewegen. Dabei speichert der Tool Assistant die einzelnen Werkzeuge und Linienkonfigurationen. So sind die Linieneinstellungen z. B. bei einem Produktwechsel reproduzierbar und für den Anwender einfach verständlich und abrufbar. Sämtliche Linien- und Werkzeugdaten können an das Bedienfeld, ein Tablet oder als Ausdruck exportiert werden. Zudem erläutern Pop-up-Fenster im Bedienfeld dem Anlagenführer, welche Einstellungen und Arbeitsschritte vorgenommen werden müssen. Dargestellt wird die Steuerung auf einem 22 Zoll großen, höhenverstellbaren Touch Panel. Der Zugang z. B. für die Rezeptverwaltung ist Passwort-geschützt und optional ist auch ein Zugang per Chip möglich.

Im Vergleich zu anderen Anlagen gibt es bei der neuen Maschine zudem weniger Antriebe. Statt bis zu 20 Motoren/Antrieben sind heute je nach Anlage nur sieben oder acht nötig. Dies macht sich z. B. durch geringere Wartungskosten bemerkbar. Der Anwender muss entsprechend weniger Ersatzteile bevorraten. „Das Thema vorbeugende Wartung spielt bei Rademaker eine wichtige Rolle und so bereiten wir für jede neue Anlage eine individuelle Ersatzteilkiste vor, welche der Kunde einlagern kann“, erklärt Groenewegen.

Dadurch, dass der Anlagenbauer bei den Ersatzteilen konsequent auf das „Gleiche-Teile-Konzept“ setzt, verringern sich auch die Lagerhaltungskosten beim Anwender. „Wenn es für uns möglich ist, verwenden wir die Standard-Bauteile, aber natürlich ergänzen wir je nach Kundenwunsch unsere Anlagen mit spezifischen Werkzeugen und Ausführungen. Dies ist die Herausforderung für uns, die wir gerne annehmen“, ergänzt Jan van de Grift, Manager R&D bei Rademaker BV. Van de Grift war maßgeblich bei der Entwicklung des neuen Anlagenkonzeptes, aber auch bei der Implementierung der neuen Steuerung beteiligt. „Wir wissen, wie wichtig in der Praxis eine intuitive Steuerung ist. Sie muss leicht verständlich und sicher sein. Dies gewährleistet die von uns entwickelte neue Kaskadensteuerung z. B. mit Teigausfuhr- (Loop Control) und Teigeinfuhr-Kontrolle (DDIC) sowie einer Teig-Anwesenheits-Kontrolle“, erklärt Jan van de Grift. „Dies führt zu einer verbesserten Produktionsqualität und mehr Betriebssicherheit“, ergänzt Paul Groenewegen, denn die neue Steuerung gibt z. B. vor, welchen Teig der Bediener als Nächstes herstellen bzw. verarbeiten muss, um die Anlage optimal zu nutzen und damit die Produktion bestmöglich auszulasten.

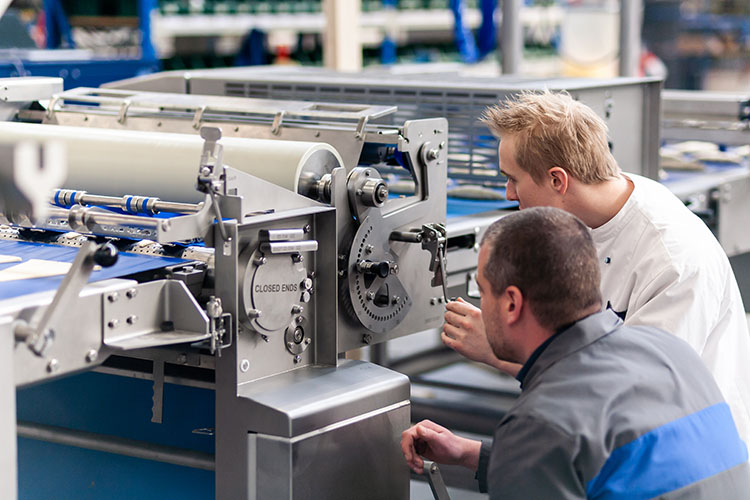

R&D Manager Jan van de Grift (l.) mit Geschäftsführer Paul Groenewegen

Flexibilität

„Die vereinfachte Bedienung, die verbesserte Prozesssteuerung und der geringere Wartungsaufwand im Vergleich zu anderen Modellen führt zu einer erheblichen Senkung der Betriebskosten und unterstützt einen effizienten Personaleinsatz“, erklärt Groenewegen. Die Kaskaden-Steuerung erlaubt zudem eine sektionsweise Arbeitsweise der Anlage oder sogar eine automatisierte modulsweise Arbeitsweise, um die Flexibilität in der Produktion zu erhöhen. So wird durch die Steuerung der Benutzungsgrad der Anlage weiter erhöht, während die Bedienung vereinfacht wird. Dies ist auch möglich, da die Module der neuen Feingebäck-Anlage austauschbar sind. Zudem wurden Bauteile wie die Fettpumpe überarbeitet. Mit dieser lassen sich, je nach Bedarf, nun verschiedene Fette wie Butter, Margarine oder Butterreinfette verarbeiten. Bei der überarbeiteten neuen Fettpumpe sorgen horizontale und vertikale Schnecken mit Wirkfunktion dafür, dass ein kontinuierlicher Fettfluss auf das Teigband aufgetragen wird. Sensoren überwachen den Prozess und gewährleisten eine konstante Überwachung des Druckes. Zudem ist die Fettpumpe mobil und kann z. B. für die Reinigung aus der Produktion gefahren werden. Außerdem achteten die Konstrukteure darauf, dass sich die Fettpumpe einfach demontieren und reinigen lässt. „Wir gehen zudem davon aus, dass wir die genauste Fettpumpe am Markt haben und die Abweichungen unter 1 % liegen“, so R&D Manager Jan van de Grift.

Jedes Werkzeug und Maschinenteil erhält einen Namen und eine eindeutige Identifikationsnummer. Auf diese Weise kann der Anwender erkennen, welches Werkzeug er bei einem Produktwechsel einsetzen soll

Daten Fettpumpe

+ Komprimierung des Fettes wird sensorüberwacht, wodurch ein ungewollter Wärmeeintrag verhindert wird und damit die Laminierung sauberer stattfindet

+ Austragung der Fettschicht über die gesamte Arbeitsbreite ohne tote Ecken (Hygienic Design) auf 270 mm Breite

+ Reproduzierbare Einstellmöglichkeiten des Fettband-Austrags in der Fettbandstärke (Teig/Butter-Verhältnis)

+ Gewichtsgenauigkeit durch minimale Toleranzen unter 1 % – je nach Fettart und Temperatur

+ Reinigungsfreundlichkeit durch gute Zugänglichkeit der ganzen Fettpumpe

Die intuitive Kaskaden-Steuerung erlaubt eine sektionsweise Arbeitsweise der Anlage, die intelligente Steuerung unterstützt bei der Produktion, der Umrüstung und der Reinigung und sorgt für einen effizienten Personaleinsatz

Rademarker bietet bei der neuen Anlage die Wahl zwischen verschiedenen Laminier-Methoden, um auf die Anforderungen und Wünsche der Kunden einzugehen. „Wir unterstützen Bäckereien dabei die beste Laminier-Methode zu finden. Das hängt von der erforderlichen Kapazität und der Art des verwendeten Teiges ab“, erläutert Paul Groenewegen. So eignet sich die Überlappungsmethode für stabile Teige (Laminierbreite 600 mm). Die horizontale Laminier-Methode ist auch bei weicheren Teigen eine Möglichkeit (Laminierbreite 600 bis 1.600 mm) und die Methode „Schneiden und Stapeln“ ist das flexibelste System bezüglich der Anzahl der Fett-Teig-Schichten und es lassen sich sowohl festere als auch weichere Teige damit laminieren. Die Laminierbreite liegt bei dieser Methode zwischen 600 und 1.600 mm.

Auch die Installation einer Kühl- und Ruhestrecke für den Teig ist bei den SIGMA Laminatoren möglich. Bei der Universal Pastry Linie sind so Teigruhezeiten von bis zu 2,5 Stunden erreichbar. „Die Technik und Technologie für dieses System wurde von Rademaker entwickelt und selbst gebaut. Während der letzten ca. 30 Jahre wurde in diesem Berreich sehr viel Erfahrung und Know-how aufgebaut. Der Kühlvorgang stellt sicher, dass die Teig- und Fettschichten bei laminierten Teigen intakt bleiben. Dies führt zu einer deutlichen Verbesserung bei der weiteren Verarbeitung des Teigbandes“, so Jan van de Grift. „Aber auch bei Produkten, die nicht laminiert werden, sorgt die Ruhe für eine Entspannung des Teiges und damit für einen bestmöglichen Geschmack und tendenziell für ein höheres Gebäckvolumen“, vervollständigt Paul Groenewegen. Auch bei der Kühl- und Ruhestrecke berechnet die neue Steuerung, dass das Timing aus Zeit und Bandgeschwindigkeit optimal aufeinander abgestimmt ist, um eine hohe Auslastung zu gewährleisten.

Mit der neuen Universal Pastry Linie von Rademaker können (halb-)industrielle Bäckereien sowie Filialbäckern nun alle Arten von Gebäck und laminierten Produkten in jeder Form und Größe, ungefüllt oder gefüllt, herstellen. Die Stundenleistung liegt zwischen 350 bis 1.500 kg Teig. Zudem ist nach Firmenangaben eine deutliche Senkung der Betriebskosten möglich. Dies wird durch Verbesserungen wie einen effizienter und fehlerfreier Werkzeugwechsel, geringe Wartung und eine vereinfachte intuitive Bedienung erreicht. Darüber hinaus wird das hygienische Maschinendesign auf ein neues Niveau gehoben, davon ist Rademaker überzeugt. Die Flexibilität ist auch durch den modularen Aufbau gewährleistet und einzelne Anlagenteile wie z. B. eine Monopumpen-Dosiermaschine mit einer individuellen Steuerung der Einzelreihen ist je nach Kundenwunsch möglich. Zudem wird die Steuerung der Anlage weiter optimiert und so lassen sich z. B. die Mehlstreuer, welche in einer Spülmaschine gereinigt werden können, der neuen Feingebäck-Anlage synchronisieren, um eine hohe Leistung und eine hohe Flexibilität in der Produktion zu erreichen.