Eine neue Reinigungslösung, die Hoch- mit Niederdruck kombiniert, verspricht Verbesserungen bei der Behälterinnenreinigung.

In der Lebensmittelindustrie stellt der Reinigungsprozess von Produktionsanlagen einen entscheidenden Verfahrensschritt dar. Im Getränkesektor haben sich klassische CIP-Anlagen bewährt. Dagegen sind andere Bereiche noch auf der Suche nach einem geeigneten Verfahren. Die Anforderungen sind hier produkt- und prozessbedingt wesentlich höher. Eine CIP-Reinigung ist oft nur nach manueller Vorreinigung möglich, sodass in vielen Fällen komplett auf eine automatisierte Reinigung verzichtet wird. Bereits heute wird für die Innenreinigung von Rohrleitungen bei viskosen, stark anhaftenden Medien der CIP-Reinigung ein Molchprozess vorgeschaltet, um den größtmöglichen Anteil an Produktresten aus dem Rohrleitungssystem zu entfernen. Bei der Behälterinnenreinigung hingegen fehlen bei schwer abzureinigenden Produkten erprobte Lösungen.

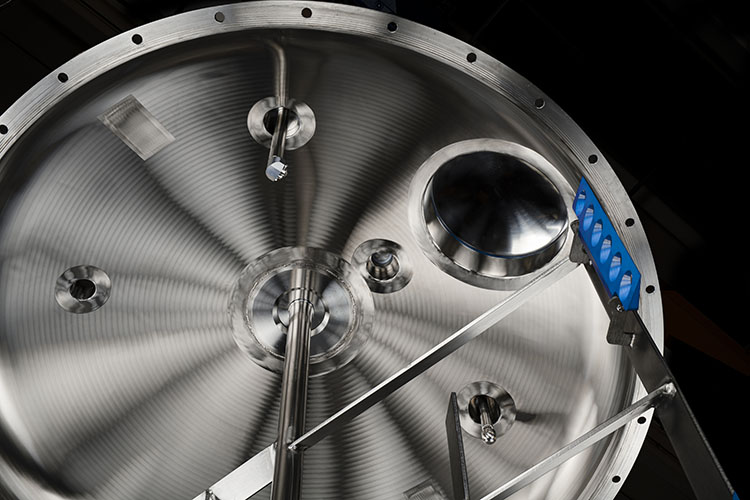

Klassische Reinigungsdüsen für hohe Hygieneansprüche erbringen hier nicht den gewünschten Erfolg. Die TRINOX Engineering AG aus St. Gallen, Schweiz, suchte nach einer Prozesslösung mit hoher Reproduzierbarkeit, die ein verbessertes Reinigungsergebnis bei gleichzeitig geringeren Abwassermengen und kürzeren Reinigungszeiten erzielt. Ein Anschwemmen der Behälter bei laufendem Rührwerk mit Trinkwasser, wie es derzeit in vielen Branchen üblich ist, sollte vermieden werden. Ähnlich der Rohrinnenreinigung sollte dem CIP eine vollautomatische Grobreinigung vorgeschaltet werden, um die Prozessanlage für eine effiziente Reinigung vorzubereiten. Eine Kombination neuer Hochdruckköpfe mit bewährten Niederdruckdüsen erbrachte eine deutliche Verbesserung des Reinigungsergebnisses. Da die Behälter nach der Vorreinigung CIP-geeignet sind, konnte bei den nachfolgenden Reinigungsschritten auf bestehende Erfahrungswerte zurückgegriffen werden.

Kombination aus Hoch- und Niederdruckreinigung in einem Behälter

Die neuartige Kombination der Hoch- und Niederdruckreinigung wurde im Rahmen einer Neuinstallation bei einem bedeutenden Backwarenhersteller eingesetzt. Dabei wurde die Hochdruck-Vorreinigung komplett in die CIP-Anlage und deren Rezeptursteuerung integriert. Die für die Vorreinigung erforderliche Zeit belief sich dabei auf rund zwölf Minuten. Dies entspricht ungefähr dem Zeitbedarf einer manuellen Vorreinigung, übertrifft diese aber in puncto Reproduzierbarkeit und Flexibilität, da sie vollautomatisch abläuft. Durch die Effizienz dieser Vorreinigung konnte für die nachfolgenden CIP-Schritte die benötigte Trinkwassermenge um 25–35 % reduziert werden – und damit auch die anfallende Abwassermenge. Nach Angaben von TRINOX lassen diese Ergebnisse darauf schließen, dass die Kombination von Hoch- und Niederdruck zu einer signifikanten Verbesserung der Behälterreinigung bei schwer abzureinigenden Produkten führt. Das Maß der Verbesserung hängt stark vom Anlagendesign, dem Produkt sowie dem Produktionsprozess ab, z. B. der Antrocknungszeit des Produkts. Letztendlich entscheidet der Anwender, wie oft gereinigt wird und ob er für die Behälterreinigung nur die vollautomatische Hochdruckreinigung nutzt oder die Kombination mit einer klassischen CIP wählt.

In Behältern mit Rührwerken und anderen schwer zu reinigenden Einbauten entsteht beim Einsatz von starken Fluidstrahlen ein positiver Nebeneffekt. Die Intensität von reflektierten Hochdruckfluidstrahlen ist, abhängig vom Auftreffwinkel, hoch genug, sodass auch an schwer zu erreichenden Stellen noch eine Entfernung der Verschmutzung stattfindet. Dies ist beispielsweise bei der Reinigung von Rührwerken mit Schaber-Einbauten notwendig. Die speziellen Reinigungsköpfe lassen sich jederzeit nachträglich in einen bestehenden Behälter integrieren. Ein geeigneter Einbauort wie auch die richtige Anzahl benötigter Hochdruckköpfe sind im Einzelfall mittels 3D-Analyse festzulegen.

Das Reinigungsresultat ist abhängig von Art, Menge und Zustand der Verschmutzung, der eingesetzten Chemie, der mechanischen Komponente der Reinigung (z. B. dem Impuls), der Temperatur und der Zeit. Den mechanischen Beitrag leistet hierbei der Einsatz der Hochdruck-Reinigungsköpfe. Aufgrund der hohen Aufprallkraft des Wasserstrahls auf die Behälterwand und das Rührwerk lösen sich hartnäckige Verschmutzungen innerhalb kürzester Zeit. Reinigungsschritte und Prozessparameter werden danach entsprechend optimiert, eine manuelle Vorreinigung kann in den meisten Fällen entfallen.