Die niederländische Verhoeven Bakery Equipment Family – BVT, NEWCAP und VACUUM & BAKEPACK sind Teil dieser Familie – bietet schlüsselfertige Lösungen z. B. im Bereich der Laminiertechnik an.

Die Technik und Technologie auf dem Gebiet der Laminierung von Teigen hat sich in den letzten 40 bis 50 Jahren entwickelt und verändert. Es wurden neue Wege gefunden und in die Praxis umgesetzt. Auf die Frage, was neu ist, antwortet Maarten van der Coer, Direktor für Marketing & Organisationen der Verhoeven Bakery Equipment Family: „Schlüsselfertige Lösungen! Innerhalb unserer Organisation liegt der Schwerpunkt derzeit auf diesem Bereich. Wir haben unsere Stärken in einer Familie gebündelt. BVT Dough Process Solutions, NEWCAP Industrial Handling Solutions, VACUUM Cooling & Baking Company und BAKEPACK End of Line Solutions.” Die Unternehmen sind seit jeher Schwesterunternehmen, wobei Verhoeven eine erfahrene Gesellschaft auf dem Gebiet des Maschinenbaus ist. „Der Markt sah uns jedoch nicht als eine Familie, und deshalb haben wir eine neue Markengruppe gegründet: die Verhoeven Bakery Equipment Family“, so Maarten van der Coer. BVT, NEWCAP, VACUUM & BAKEPACK sind alle Teil dieser Familie. BVT ist der Spezialist auf dem Gebiet der Teigverarbeitungslinien, NEWCAP ist auf die Handhabung und Konditionierung spezialisiert, VACUUM ist der Spezialist für Vakuumkühlung und Backen und BAKEPACK ist auf End-of-Line-Lösungen wie Verpackung, Robotisierung und Palettierung spezialisiert.

Die Gruppe bietet der Backwarenindustrie weltweit maßgeschneiderte Lösungen an. Für fehlende Komponenten, wie z. B. einen Ofen, arbeitet das Unternehmen mit strategischen Partnern zusammen.

Verhoeven Bakery Equipment

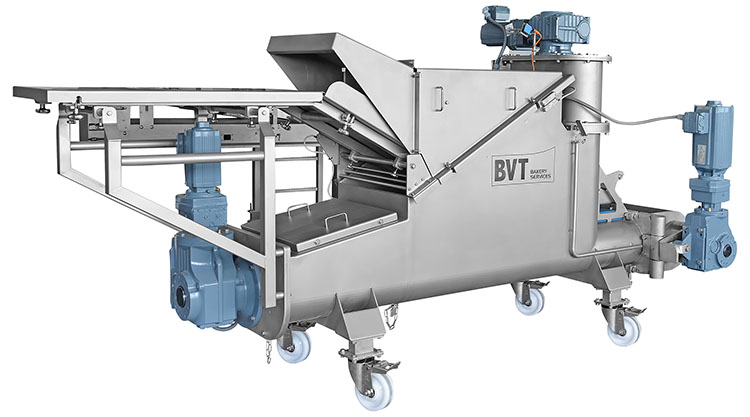

BVT bietet maßgeschneiderte Produktionslinien für alle Arten von Brot und Gebäck an. BVT ist Teil der Verhoeven Bakery Equipment Familie, die in den Niederlanden ansässig ist. Zu der Verhoeven Bäckereimaschinen-Familie gehören vier Unternehmen, die alle ihre eigene Spezialisierung haben. Die Verhoeven Bäckereianlagen-Familie besteht aus BVT Dough Process Solutions, NEWCAP Industrial Handling Solutions, VACUUM Cooling &

Baking Company und BAKEPACK End of Line Solutions. Weitere Infos unter: www.verhoevenfamily.com

Laminierung

Maarten van der Coer, Direktor für Marketing & Organisationen, erklärt, dass sich die allgemeine Technologie im Bereich der Laminierung in den letzten zehn Jahren nicht wesentlich geändert hat. Die Entwicklung liegt in den sehr spezifischen Komponenten und Werkzeugen zur Gewährleistung und Verbesserung der Qualität der laminierten Produkte. In den letzten Jahren wurde das Hygienedesign auf eine neue Ebene gebracht, ebenso wie die Software. Hygienisches Design, wie z. B. die einfachen Reinigungsmöglichkeiten und die gute Zugänglichkeit, ist der neue Standard auf dem Markt für Bäckereimaschinen. Im Laufe der Jahre wurde zudem Software entwickelt, welche zu sehr intelligenten Systemen geführt hat, die die Qualität des Endprodukts genau kontrollieren. Darüber hinaus ist die Verwaltung von Softwaresystemen einfacher geworden, da intelligente System-

integrationen die Steuerung der Software überall und jederzeit, im Werk oder aus der Ferne, übernehmen. Softwaresysteme können nun auch mit höheren Automatisierungsgraden bis hin zu ERP-Systemen kommunizieren.

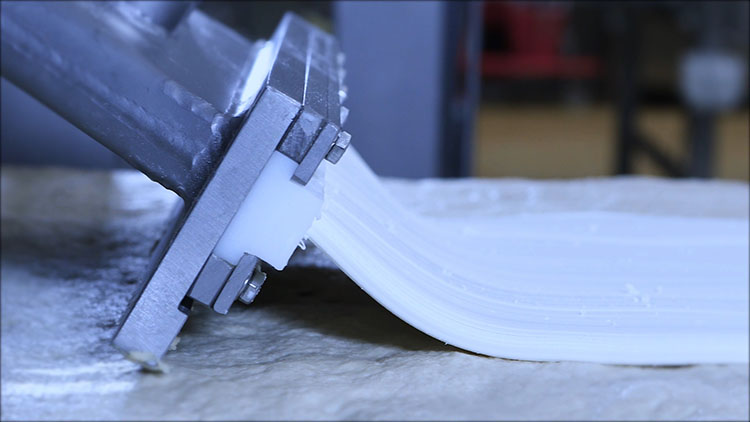

Das Auftragen des Fettes auf das Teigband. Dabei bietet das Unternehmen verschiedenste Lösungen an

VT bietet verschiedene Laminierlösungen mit einer Kapazität von 500 bis 8.000 Kilo pro Stunde an. Dabei gibt es viele Faktoren, die sich auf die Qualität des Endprodukts auswirken, zum Beispiel die Zutaten, die Rezepturen, die Art des Fettes, die Fetttemperatur, die Teigruhezeit, die Anzahl der Schichten und die Ausrichtung des Teigs. Außerdem sind die Umgebungstemperatur und die Konsistenz der Zutaten von Bedeutung für das Endergebnis. Aus diesem Grund hat BVT verschiedene Lösungen entwickelt, um jeden dieser Faktoren zu kontrollieren.

Neue Fettpumpen

BVT ist in der Lage, sowohl halbautomatische als auch vollautomatische Laminier-Methoden anzubieten. Je nach Kundenwunsch bietet das Unternehmen auch verschiedene Arten von Butterpumpen an. Einzigartig an der neuen Konstruktion dieser Pumpen ist die ausschließliche Verwendung von Edelstahlpumpenteilen. Auch Gummikomponenten werden durch Edelstahl ersetzt, wodurch die Pumpe wesentlich stabiler wird. Die BVT-Fettpumpe ist daher in der Lage, aus allen Arten von Fettblöcken, von harten Fettarten bis hin zu Fetten mit niedrigem Schmelzpunkt oder hoher Viskosität, eine stabile Fettschicht herzustellen. Alles wird ohne Größenänderung oder Schneiden der Fettblöcke ausgeführt. Die Kapazität dieser Butterpumpen reicht dabei von 50 kg bis zu 1.500 kg pro Stunde.

Die Kunden loben, nach Auskunft des Unternehmens, die Pumpe für ihre gute Zugänglichkeit. Inspektionen sind leicht durchzuführen. Die Fettpumpe kann mithilfe von Sensoren für die Fettzufuhr und durch ihr Softwaresystem vollautomatisch laufen.

Die neu entwickelte Fettpumpe soll besonders stabil sein und verarbeitet verschiedenste Fettarten

All-in-Verfahren und Laminieren

Bei dem All-in-Verfahren werden während der Mischphase kleine Fettwürfel in den Teig eingearbeitet. Für die Methode hat BVT einen speziellen BVT Fatblock-Cutter entwickelt. Dieser Cutter ist in der Lage, Fett in bestimmte Größen zu zerkleinern, und übergibt die in der Größe veränderten Fettwürfel automatisch in jeden Teigmischer mit einer Kapazität von bis zu 1.500 kg Fett pro Stunde zu.

Beim Laminieren hängt die Auswahl der Technik von der Teigkonsistenz und der Art des Produktes ab. Zwei auf dem Markt bekannte Methoden sind die Überlappungsmethode (vertikale Laminierung) und die Rückzugsmethode/Schnitt und Stapel (horizontale Laminierung). BVT bietet beide Methoden an. Auf Wunsch bietet BVT auch eine Kombination beider Methoden an. Das Unternehmen bietet zudem alle gängigen Verfahren sowie L-, U- und Z-förmige Produktionslinien sowie das Inline-Verfahren an. Bei Bedarf integriert BVT eine Ruhe- und/oder Kühlstrecke, um die Temperatur und die Konsistenz des laminierten Teigs vollständig zu kontrollieren.

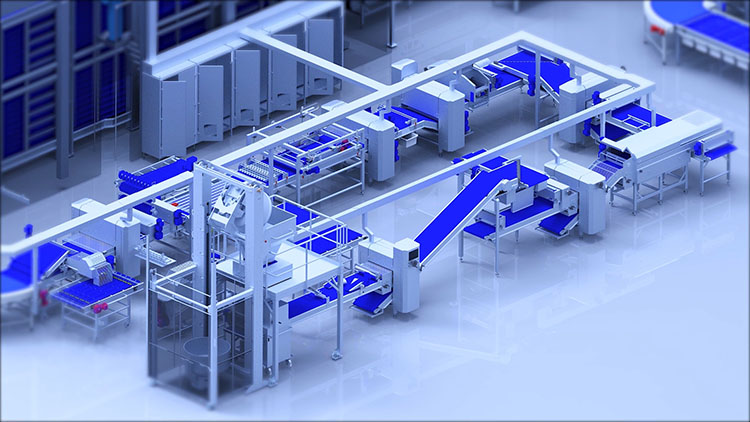

Die Gruppe bietet der Backwarenindustrie weltweit maßgeschneiderte Lösungen an. Kürzlich installierte das Unternehmen zwei Turnkey-Projekte mit verschiedenen Laminier-Sektionen

Schlüsselfertige Projekte

Maarten van der Coer: „Es ist eine Herausforderung, bei schlüsselfertigen Projekten zu einem erfolgreichen Layout zu kommen. Wir beginnen mit einer sehr genauen Produktbeschreibung. Dabei werden Faktoren wie Anzahl der Schichten, Gewicht, Größe, Geschmack, erforderliche Prozessparameter und die erforderliche Qualität zusätzlich zur gewünschten Kapazität des Kunden berücksichtigt. Zweitens geben wir an, welche Art von Maschinen benötigt wird, um die Wünsche hinsichtlich Qualität und Kapazität zu erfüllen. Drittens versuchen wir, ein Layout zu entwerfen, das dem verfügbaren Platz in der Fabrik entspricht. Wenn die Maschinen nicht in die Fabrik passen, gehen wir zurück zum Zeichenbrett. Schließlich stellen wir sicher, dass die gesamte Ausrüstung passt, indem wir kreative und innovative Lösungen finden.“ Erst kürzlich hat die Gruppe zwei schlüsselfertige Lösungen geliefert. Dabei handelte es sich zum einen um eine Tortenlinie mit einer Kapazität von 20.000 Stück pro Stunde, vom Mischer bis zur Verpackung. Diese Linie wurde mit zwei Laminiergeräten für ein unteres und ein oberes Teigblatt ausgestattet. Das untere Teigband wird aus Hefeteig hergestellt, mit einer Kapazität von 1.200 Kilo pro Stunde. Das obere Teigblatt wird aus laminiertem Blätterteig mit einer Kapazität von 800 Kilo pro Stunde hergestellt. Die Anlagen ermöglichen dem Kunden die Herstellung einer breiten Palette von Gebäcken. Dabei lassen sich auch verschiedene Fruchtfüllungen, aber auch verschiedene Hühner- und Fleischfüllungen verarbeiten.

„Diese Linie war ein besonderes Projekt, da der Platz in der Fabrik nicht groß genug für die erforderliche Kapazität war. BVT hat diesen Prozess zum gewünschten Ergebnis geführt, indem die Ausrüstung an die Gegebenheiten des Gebäudes angepasst wurde. Dies wurde durch Inline-Laminierabschnitte neben dem Ofen erreicht“, so Maarten van der Coer.

Das zweite Turnkey-Projekt war eine „fried Danish twisted stick line“ mit einer Kapazität von 2.000 Kilo pro Stunde, vom Mischer bis zur Verpackung. Diese Linie enthält zwei Laminierabschnitte. Nach dem Laminieren wird der Teig verdreht bzw. getwistet. Der gedrehte Teig wird anschließend in kleinere Stäbchen geschnitten. Bevor die Stäbchen zum Gärschrank transportiert werden, werden sie positioniert. Sobald die gedrehten Stäbchen aus dem Gärschranke kommen, werden sie in der Fritteuse der BVT ausgebacken. Zum Schluss werden die gedrehten Teigstangen mit einer Glasur überzogen und verpackt. „Dieses Projekt war etwas Besonderes, da der vorherige Prozess nur teilweise automatisch ablief. Gemäß dem Wunsch unseres Kunden ist der Prozess nun vollständig automatisiert. Zusätzlich wurde ein höheres Qualitätsniveau erreicht“, erläutert Maarten van der Coer.